در بحث انتقال قدرت برای دستگاه CNC موتور اسپیندل در این ماشینها نقش کلیدی ایفا میکنند و عملکرد بهینه آنها به سیستمی وابسته است که بتواند نیروی تولید شده را به طور کامل به قطعات مکانیکی مرتبط منتقل کند. با توجه به پیچیدگیها و نیازهای دقیق این نوع ماشینآلات، اهمیت سیستم انتقال قدرت به طرز چشمگیری افزایش یافته است.

موتور اسپیندل و نقش آن در دستگاه CNC

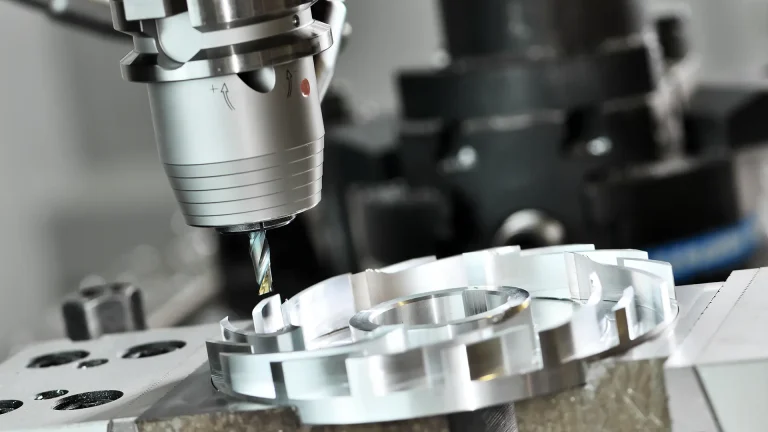

موتورهای اسپیندل به عنوان قلب تپنده ماشینهای CNC شناخته میشوند. این موتورها مسئولیت چرخش ابزار برشی را به عهده دارند و باید با دقت و قدرت بالا کار کنند تا بتوانند مراحل مختلف تولید را با دقت و کیفییت مطلوب انجام دهند. موتور اسپیندل باید توانایی تحمل انواع بارهای دینامیکی و استاتیکی را داشته باشد و سرعت و دقت بالایی را در فرآیند ماشینکاری فراهم کند.

این موتورها به طور خاص برای تأمین سرعتهای بالا و توانهای مختلف طراحی میشوند که موجب برشهای دقیق و سطحهای یکنواخت در مواد مختلف میشود. سیستم انتقال قدرت در این موتورها، نیروی تولید شده توسط موتور را به ابزار برش منتقل میکند، و کیفیت این انتقال میتواند تأثیر مستقیم بر روی کیفیت محصول نهایی داشته باشد.

بنابراین، نقش سیستم انتقال قدرت هم در عملکرد و هم در دقت عملیات ماشینکاری اساسی است. مقدمات صحیح در طراحی و انتخاب سیستم انتقال قدرت میتواند منجر به افزایش بهرهوری، کاهش هزینهها و افزایش طول عمر تجهیزات CNC شود.

اهمیت انتقال قدرت و گشتاور در عملیات ماشینکاری دقیق

در فرآیندهای ماشینکاری CNC، انتقال قدرت و گشتاور به عنوان دو عامل اساسی در کارایی و دقت عملیات تعیینکنندهاند. انتقال قدرت به سیستم این امکان را میدهد که نیروی تولید شده توسط موتور اسپیندل به طور مؤثر و کارآمد به ابزار برش منتقل شود. از سوی دیگر، گشتاور به میزان نیروی چرخشی اعمالشده به ابزار برش اشاره دارد که نقش حیاتی در کنترل دقت و کیفیت فرآیند برش دارد.

در عملیات ماشینکاری دقیق، تناسب صحیح بین قدرت انتقالیافته و گشتاور مورد نیاز توسط ابزار برش بسیار مهم است. اگر نیروی کافی به ابزار انتقال نیابد، ممکن است باعث کاهش کیفیت برش، افزایش زمان پردازش و نهایتاً افزایش هزینههای تولید شود. به همین ترتیب، اگر گشتاور کافی وجود نداشته باشد، ابزار برش نمیتواند به درستی ماده را برش دهد، که این میتواند باعث لغزش یا شکست ابزار و در نتیجه خرابی قطعه کار شود.

مشاهده انواع دستگاه فرز سی ان سی

سیستمهای انتقال قدرت ممتاز میتوانند این نیرو و گشتاور را با بهرهوری بالا و بدون اتلاف انرژی منتقل کنند. این سیستمها شامل اجزای مختلفی مانند گیربکسها، شفتها، تسمهها و کوپلینگها هستند که هر یک باید با دقت زیادی طراحی و انتخاب شوند تا بتوانند نیازهای ماشینکاری دقیق را برآورده کنند.

علاوه بر این، کارکرد بهینه سیستم انتقال قدرت میتواند تاثیر مستقیمی بر عمر مفید موتور اسپیندل و سایر اجزای مرتبط داشته باشد. بهرهبرداری از یک سیستم انتقال قدرت با کیفیت، نه تنها باعث افزایش دقت و کیفیت فرآیند ماشینکاری میشود، بلکه میتواند هزینههای نگهداری و تعمیرات را نیز کاهش دهد.

بنابراین، توجه به جزییات سیستم انتقال قدرت و گشتاور در ماشینهای CNC، اساسیترین گام در اطمینان از عملکرد بهینه و تولید محصولات با کیفیت بالا است. انتخاب صحیح این سیستمها میتواند به بهرهوری بالاتر، کاهش هزینهها و همچنین افزایش طول عمر تجهیزات منجر شود.

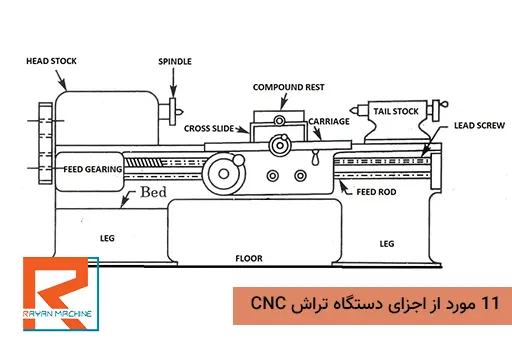

عملکرد موتورهای اسپیندل CNC در دستگاه تراش CNC

در دستگاه تراش CNC ، موتور اسپیندل به عنوان یکی از مهمترین اجزای سیستم انتقال قدرت عمل میکند. این موتور وظیفه دارد که سرعت و توان لازم برای چرخش قطعه کار را فراهم کند تا عملیات برش و تراشکاری به دقت و کیفیت مطلوب انجام شود. برای درک بهتر عملکرد این موتور، یک مثال عملی از فرآیند کار موتورهای اسپیندل در دستگاه تراش CNC بیان میشود.

فرض کنید که در یک کارگاه تولیدی، یک دستگاه تراش CNC با موتور اسپیندل ۱۸ کیلووات داریم. هدف این دستگاه، تولید قطعات فلزی استوانهای شکل با دقت بالا است. ابتدا قطعهی فلزی خام بر روی ماشین تراش CNC مستقر میشود و از طریق گیرهها نگهداری میشود. پس از آن، برنامه CNC که شامل دستورات تراشکاری است به کنترلر دستگاه وارد میشود.

هنگامی که برنامه CNC شروع به اجرا میکند، موتور اسپیندل روشن شده و با سرعت مناسبی (مثلاً ۳۰۰۰ دور در دقیقه) شروع به چرخش میکند. این سرعت توسط برنامه CNC و بر اساس نوع ماده و عملیات مورد نظر تعیین میشود. در طول فرآیند تراشکاری، موتور اسپیندل ممکن است نیاز به تنظیم سرعت و گشتاور داشته باشد. به عنوان مثال، در هنگام نزدیک شدن ابزار برش به قطعه کار، سرعت چرخش اولیه ممکن است کاهش یابد تا از دقت و کیفیت بهتر در برش اطمینان حاصل شود. این تنظیمات به صورت خودکار توسط کنترلر دستگاه CNC انجام میشود.

یکی از ویژگیهای مهم موتورهای اسپیندل دقیق در دستگاه CNC ، ضمانت پایداری و دقت در سرعت چرخش است. به عنوان مثال، اگر در حین تراشکاری نیاز به تغییر سرعت به ۶۰۰۰ دور در دقیقه برای انجام برخی ورودیهای برنامه باشد، موتور اسپیندل بدون نوسان و با پایداری کامل به این سرعت جدید تغییر میکند. موتورهای اسپیندل در زمان طولانی کارکرد ممکن است دچار افزایش دما شوند. در دستگاههای پیشرفته CNC، سیستمهای خنککننده و حسگرهای دما به کار گرفته میشوند تا دما در محدودهی مناسبی نگهداری شود. مثلاً، اگر دمای موتور به بیش از حد مجاز برسد، سیستم خنککننده فعال شده و باعث کاهش دما میشود تا از آسیب به موتور و دقت عملیات جلوگیری شود.

پس از اتمام برنامه تراشکاری، کنترلر CNC دستور توقف موتور اسپیندل را میدهد. موتور به آرامی چرخش خود را متوقف کرده و قطعه کار از ماشین خارج میشود.

انواع سیستمهای انتقال قدرت در اسپیندلهای CNC

در دنیای ماشین آلات CNC، انتخاب سیستم انتقال قدرت مناسب نقشی حیاتی در دستیابی به دقت، کیفیت و بهرهوری بالا ایفا میکند. سه نوع اصلی سیستمهای انتقال قدرت در اسپیندل CNC شامل سیستم انتقال مستقیم، سیستم انتقال توسط جعبه دنده، و سیستم انتقال توسط تسمه و پولی میشود. هر یک از این سیستمها ویژگیها، مزایا و محدودیتهای خاص خود را دارند که در زیر به تفصیل بررسی شدهاند.

مطالعه بیشتر : 11 مورد از اجزای دستگاه تراش CNC

1. سیستم انتقال مستقیم (الکتروموتور مستقیم روی محور)

سیستم انتقال مستقیم یا Direct Drive یکی از محبوبترین و کارآمدترین نوع سیستمهای انتقال قدرت در ماشینهای CNC است. در این سیستم، موتور به طور مستقیم به محور اسپیندل متصل میشود، که باعث حذف نیاز به اجزای واسط مانند تسمهها و جعبه دندهها میشود.

مزایا:

- دقت بالا: به دلیل حذف اجزای واسط و کاهش نقاط اتصال، دقت انتقال قدرت بسیار بالا است.

- نگهداری کم: با کاهش تعداد قطعات متحرک، نیاز به نگهداری و تعمیرات کمتر میشود.

- پاسخ سریع: انتقال مستقیم قدرت باعث افزایش پاسخدهی سریعتر به تغییرات در سرعت و گشتاور میشود.

معایب

- هزینه بالا: این نوع سیستمها معمولاً گرانتر هستند.

- محدودیت در گشتاور: به دلیل اتصال مستقیم، ممکن است در شرایط خاصی نتواند گشتاور بسیار بالایی تولید کند.

2. سیستم انتقال توسط جعبه دنده

در این سیستم، قدرت توسط یک جعبه دنده از موتور به اسپیندل منتقل میشود. جعبه دندههای مختلف میتوانند نسبتهای انتقال قدرت متفاوتی ارائه دهند که برای کاربردهای مختلف قابل تنظیم است.

مزایا

- انعطافپذیری در تنظیمات: امکان تغییر نسبت دندهها برای مطابقت با نیازهای مختلف ماشینکاری.

- توان و گشتاور بالا: مخصوصاً مناسب برای کاربردهایی که نیاز به گشتاور بالا دارند.

- کنترل خوب بر سرعت: امکان کنترل دقیقتری بر روی سرعت اسپیندل.

معایب

- نگهداری بیشتر: نیاز به نگهداری و تعمیر جعبه دندهها به خاطر قطعات متحرک بیشتر.

- کاهش بهرهوری: ممکن است انتقال انرژی دارای راندمان کمتری باشد.

3. سیستم انتقال توسط تسمه و پولی

در این نوع سیستم، قدرت از طریق مجموعهای از تسمهها و پولیها از موتور به اسپیندل منتقل میشود. انواع مختلف تسمهها مانند تسمههای V شکل و تسمههای تایمینگ برای این منظور استفاده میشوند.

مزایا

- کاهش لرزش: تسمهها کمک میکنند تا لرزشها و شوکها به حداقل برسد.

- هزینه پایینتر: این سیستمها معمولاً هزینه کمتری نسبت به سیستمهای مستقیم دارند.

- انعطافپذیری: به راحتی میتوان نسبت انتقال قدرت را با تغییر اندازه پولیها تنظیم کرد.

معایب

- فرسودگی تسمه: تسمهها نیاز به تعویض دورهای دارند.

- راندمان کمتر: ممکن است برخی از انرژی به دلیل اصطکاک و لغزش در تسمهها هدر رود.

- کاهش دقت: به دلیل لغزش احتمالی تسمهها، دقت انتقال قدرت ممکن است کاهش یابد.

هر یک از این سیستمهای انتقال قدرت دارای ویژگیها و کاربردهای خاص خود هستند. انتخاب سیستم مناسب باید براساس نیازها و شرایط مخصوص هر کاربرد صورت گیرد. سیستم انتقال مستقیم برای کاربردهایی که نیاز به دقت بالا و نگهداری کم دارند بهترین انتخاب است، در حالی که سیستم جعبه دنده برای کاربردهایی که نیاز به قدرت و گشتاور بالا دارند مناسبتر است. سیستم تسمه و پولی نیز با انعطافپذیری و هزینه پایین خود میتواند گزینهای جذاب برای بسیاری از کاربردها باشد.

متریال و طراحی اجزای انتقال قدرت

جنس شافت، یاتاقان ها، پولی ها و چرخ دنده ها

شافت، یاتاقان ها، پولی ها و چرخ دنده ها از اجزای کلیدی سیستم انتقال قدرت در موتورهای اسپیندل CNC هستند. انتخاب جنس مناسب برای این اجزا بسیار مهم است تا بتوانند در برابر نیروهای گشتاوری و سرعت های بالای چرخش مقاوم باشند. معمولا از فولادهای آلیاژی سخت و مقاوم در برابر سایش برای ساخت این قطعات استفاده می شود. طراحی دقیق و بهینه سازی این اجزا نیز برای حداکثر کارایی و عمر طولانی مدت ضروری است.

روانکاری و خنک کاری مناسب

روانکاری و خنک کاری صحیح اجزای انتقال قدرت نقش حیاتی در عملکرد بهینه و طول عمر آنها دارد. روانکاری کافی برای کاهش اصطکاک و سایش بین قطعات متحرک ضروری است. خنک کاری مناسب نیز برای جلوگیری از گرمای بیش از حد ناشی از اصطکاک و افزایش راندمان سیستم لازم است. انتخاب روغن روانکاری و سیستم خنک کاری مناسب بر اساس شرایط کاری و دمای عملیاتی صورت می گیرد.

تست ها و استانداردهای کیفی

تست ها و استانداردهای کیفی سختگیرانه ای برای اطمینان از کیفیت و عملکرد مطلوب سیستم انتقال قدرت موتورهای اسپیندل CNC وجود دارد. این تست ها شامل آزمایش های مقاومت، دقت ابعادی، تست چرخش بلند مدت و غیره می شود. استانداردهایی مانند ISO، ANSI و غیره نیز برای تضمین کیفیت این اجزا حیاتی هستند. رعایت این استانداردها و تست های کیفی باعث می شود که سیستم انتقال قدرت از دقت، استحکام و عمر طولانی مدت لازم برخوردار باشد.

روشهای افزایش کارایی و عمر سیستم انتقال قدرت

افزایش کارایی و طول عمر سیستم انتقال قدرت در ماشینهای CNC، نقشی اساسی در بهبود کیفیت تولید و کاهش هزینهها ایفا میکند. این موضوع میتواند با بهکارگیری مجموعهای از روشهای نگهداری و بهینهسازی محقق شود. در ادامه، سه روش کلیدی که میتواند به دستیابی به این هدف کمک کند، تشریح شدهاند.

تعمیر و نگهداری پیشگیرانه

تعمیر و نگهداری پیشگیرانه از جمله روشهای مؤثر برای جلوگیری از خرابیهای غیرمنتظره و افزایش عمر مفید سیستم انتقال قدرت است. این روش بر اساس بازبینی و تعمیرات دورهای تجهیزات استفاده میشود تا مشکلات پیش از بروز خرابیهای جدی شناسایی و رفع شوند. مزایای این نوع نگهداری شامل جلوگیری از خرابیهای ناگهانی و کاهش هزینههای تعمیرات جدی و دستمزدهای مرتبط است. همچنین، این نوع تعمیرات باعث بهبود عملکرد سیستم، کاهش زمان تعطیلات پیشبینی نشده و افزایش بهرهوری کلی میشود.

تعمیر و نگهداری پیشگیرانه شامل بازدیدهای دورهای از اجزای سیستم و تعویض مواد مصرفی مهم مانند تسمهها و بلبرینگها است. این بازبینیها به شناسایی علائم فرسودگی و نیازهای تعمیراتی کمک میکند و از بروز خرابیهای ناگهانی و هزینهبر جلوگیری میکند.

کالیبراسیون و تنظیمات دورهای

کالیبراسیون و تنظیمات دورهای یکی دیگر از روشهای افزایش بهرهوری و دقت سیستم انتقال قدرت است. این فرایند شامل بررسی و تنظیم دقیق اجزای سیستم برای عملکرد بهینه و کاهش نقصها است. انجام این تنظیمات باعث افزایش عمر قطعات از طریق جلوگیری از فشار و استرس اضافی بر آنها میشود و بهرهوری کلی سیستم را افزایش میدهد.

کالیبراسیون و تنظیمات دورهای توسط ابزارهای دقیق و پیشرفته انجام میشود که اطمینان از هماهنگی و همراستایی اجزای مختلف را فراهم میکند. استفاده از این ابزارها امکان تنظیم بهینه اجزا را فراهم میکند که در نتیجه عملکرد دقیقتری از سیستم را به دنبال دارد.

بهینهسازی با نرمافزارهای شبیهساز

استفاده از نرمافزارهای شبیهساز نیز روشی نوآورانه برای بهینهسازی طراحی و عملکرد سیستمهای انتقال قدرت محسوب میشود. این نرمافزارها قادر به شبیهسازی سناریوهای مختلف عملیاتی و پیشنهاد بهترین تنظیمات و طراحیها هستند. استفاده از نرمافزارهای شبیهساز امکان تحلیل دقیقتر رفتار سیستم در شرایط مختلف و شناسایی نقاط ضعف و قدرت را فراهم میکند.

بهینهسازی با این نرمافزارها به کاهش هزینههای آزمون و خطا و پیشبینی خرابیهای احتمالی قبل از وقوع آنها کمک میکند. همچنین، این نرمافزارها با استفاده از تحلیلهای دینامیکی و الگوریتمهای بهینهسازی میتوانند به طراحی بهینه سیستم و تنظیمات آن کمک کنند.