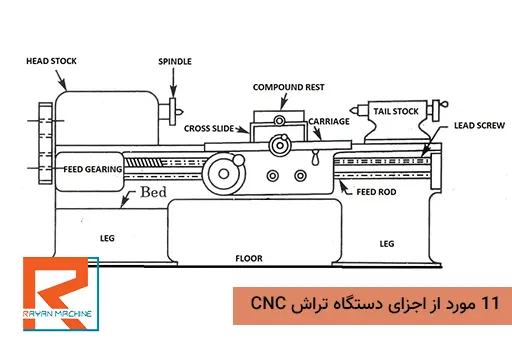

اجزاری دستگاه تراش CNC (کنترل عددی کامپیوتری) ابزارهای پیشرفتهای هستند که با دقت بالا، قطعات پیچیدهای را با استفاده از برنامههای کامپیوتری تراش میدهند. این دستگاهها از اجزای متعددی تشکیل شدهاند که هر یک وظایف خاصی را انجام میدهند. در ادامه به برخی از اجزای کلیدی یک دستگاه تراش CNC پرداختهایم

Headstock ( هد استوک یا کله گی )

Headstock، که به عنوان کله گی شناخته میشود، یکی از اصلیترین بخشهای دستگاه تراش CNC است. این قسمت شامل موتور اصلی دستگاه است که قدرت لازم برای چرخش قطعه کار را فراهم میکند. موتورهای به کار رفته در headstock میتوانند متنوع باشند، از موتورهای الکتریکی با سرعت ثابت گرفته تا موتورهای پیشرفته با قابلیت تنظیم سرعت.

خرید دستگاه تراش سی ان سی | کارشناس فروش در واتس اپ

قابلیت تنظیم سرعت چرخش از ویژگیهای کلیدی در عملیات مختلف تراشکاری است، زیرا این امکان را به تراشکار میدهد که برای هر قطعه کار، بهترین سرعت چرخش را انتخاب کند. این امر بر کیفیت سطح قطعه کار و دوام ابزار تراش تأثیر مستقیم دارد.

علاوه بر موتور، headstock شامل مجموعهای از چرخدندهها و مکانیزمهای انتقال قدرت است که چرخش موتور را به اسپیندل منتقل میکند، جایی که قطعه کار یا ابزار چرخشی نصب میشود. اسپیندل نقش محوری در نگهداری و چرخش قطعه کار یا ابزار دارد.

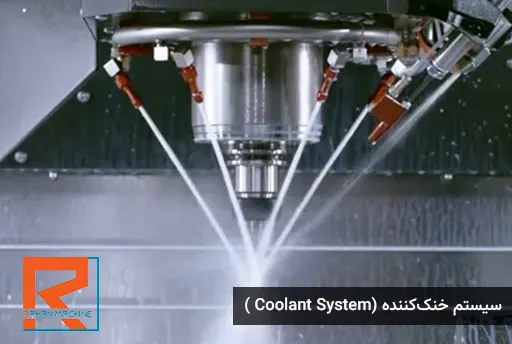

سیستم خنککننده (Coolant System )

یکی از چالشهای اصلی در فرایندهای تراشکاری، تولید حرارت است. حرارت زیاد میتواند به ابزار برش آسیب برساند، عمر مفید آن را کاهش دهد و کیفیت سطح قطعه کار را تحت تأثیر قرار دهد. سیستم خنککننده در دستگاههای تراش CNC برای حل این مشکل طراحی شده است. این سیستمها با پاشیدن مایع خنککننده بر روی نقطه برش، حرارت تولیدی را جذب و دفع میکنند، این کار از آسیب به ابزار برش جلوگیری کرده و باعث بهبود کیفیت برش و افزایش دوام ابزار میشود.

سیستمهای خنککننده میتوانند از سادهترین سیستمهای پمپ و نازل تا سیستمهای پیچیده با کنترل دما و فشار، و حتی خنککنندههای مبتنی بر هوا یا گاز متفاوت باشند. انتخاب نوع سیستم خنککننده بستگی به نوع موادی دارد که باید تراش داده شود و شرایط خاص عملیاتی.

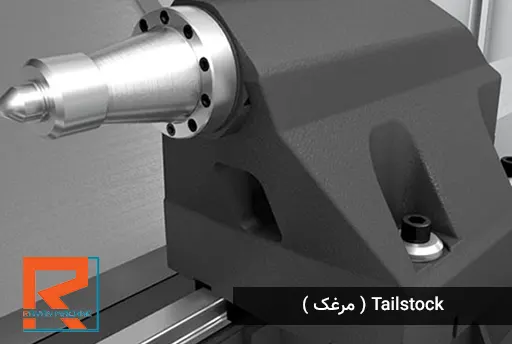

Tailstock ( مرغک )

Tailstock، در سمت مقابل headstock قرار دارد و برای حمایت از انتهای دیگر قطعه کار طراحی شده است. این قسمت به ویژه در هنگام کار روی قطعات طولانی کاربرد دارد، جایی که بدون حمایت اضافی، خطر لرزش و ارتعاش قطعه کار افزایش مییابد.

Tailstock قابلیت تنظیم برای جابجایی به سمت عقب یا جلو را دارد تا بتواند با اندازههای مختلف قطعه کار سازگار شود. همچنین، در بسیاری از مدلها، قابلیت تنظیم فشاری که به قطعه کار وارد میکند، وجود دارد تا اطمینان حاصل شود که قطعه کار به خوبی حمایت میشود بدون آنکه فشار بیش از حد به آن وارد شود.

استفاده از tailstock میتواند در دقت بالای عملیات تراشکاری بسیار مؤثر باشد، زیرا از انحراف و خطاهای ناشی از ارتعاشات جلوگیری میکند. این بخش اغلب دارای یک مرغک متحرک است که میتواند به قطعه کار فشار وارد کند یا از آن حمایت کند، بسته به نوع عملیات انجام شده.

در مجموع، هماهنگی بین headstock و tailstock برای حفظ ثبات قطعه کار حین عملیات تراشکاری ضروری است و به تولید قطعات با دقت بالا کمک میکند.

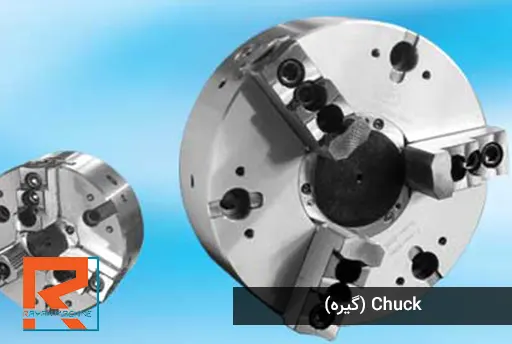

Chuck (گیره)

Chuck، یا گیره، یکی از اجزای کلیدی در دستگاههای تراش سی ان سی است که نقش حیاتی در نگهداری قطعه کار دارد. این قسمت مستقیماً بر روی اسپیندل headstock نصب میشود و وظیفهاش ایجاد اتصال محکم بین قطعه کار و دستگاه تراش است تا قطعه کار به طور ایمن در حین چرخش نگه داشته شود.

انواع مختلفی از چاکها وجود دارد، از جمله:

چاکهای سه نظام: این نوع چاک اغلب در دستگاههای تراش CNC استفاده میشود و سه فک دارد که به طور همزمان برای نگه داشتن قطعه کار حرکت میکنند، که این امر باعث مرکزیت دقیق قطعه کار میشود.

چاکهای چهار نظام: این نوع چاکها اغلب برای نگه داشتن قطعات با شکلهای غیرمعمول یا برای کارهایی که نیاز به تنظیمات دقیقتری دارند، استفاده میشوند. فکها به صورت مستقل تنظیم میشوند.

چاکها میتوانند به صورت دستی، هیدرولیکی، یا پنوماتیکی عمل کنند. انتخاب نوع چاک بستگی به نوع قطعه کار و نیازهای خاص عملیاتی دارد.

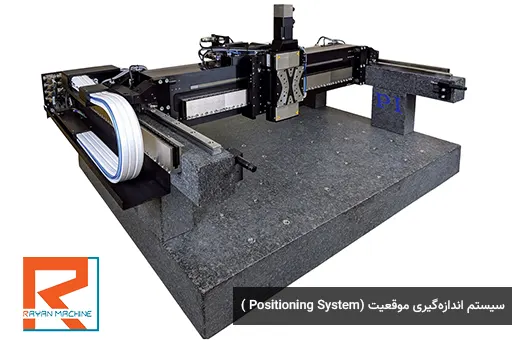

سیستم اندازهگیری موقعیت (Positioning System )

دقت در ماشینکاری CNC به اندازهگیری دقیق موقعیت ابزار برش و قطعه کار بستگی دارد. سیستمهای اندازهگیری موقعیت، مانند انکودرها و سنسورهای موقعیت، اطلاعات دقیقی را در مورد موقعیت ابزار برش نسبت به قطعه کار فراهم میکنند. این اطلاعات به کنترلر CNC اجازه میدهد تا حرکات ابزار را با دقت فوقالعادهای کنترل کرده و تضمین کند که برشها با توجه به طراحی CAD اصلی انجام میشوند.

سیستمهای اندازهگیری موقعیت به دو دسته عمده تقسیم میشوند: انکودرهای خطی و انکودرهای دورانی. انکودرهای خطی موقعیت دقیق ابزار در محورهای X، Y، و Z را اندازهگیری میکنند، در حالی که انکودرهای دورانی برای اندازهگیری زاویهای چرخش اسپیندل و محورهای دورانی استفاده میشوند.

این سیستمها به طور قابل توجهی به بهبود دقت و تکرارپذیری در تولید قطعات کمک میکنند، و اطمینان از رعایت استانداردهای کیفیت مورد نیاز در صنایع مختلف را فراهم میآورند.

در نهایت، سیستم خنککننده و سیستم اندازهگیری موقعیت دو جزء مکمل در بهبود کارایی، دقت، و طول عمر دستگاههای تراش سی ان سی هستند، که هر دو به طور مستقیم بر کیفیت نهایی قطعات تولیدی تأثیر میگذارند.

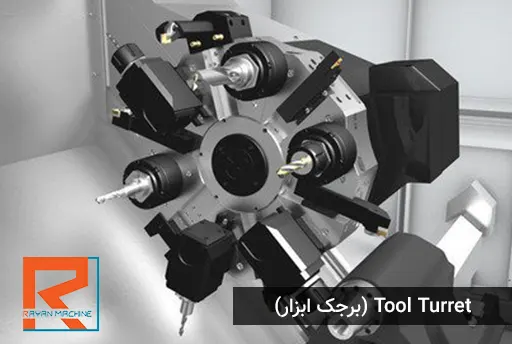

Tool Turret ( برجک ابزار )

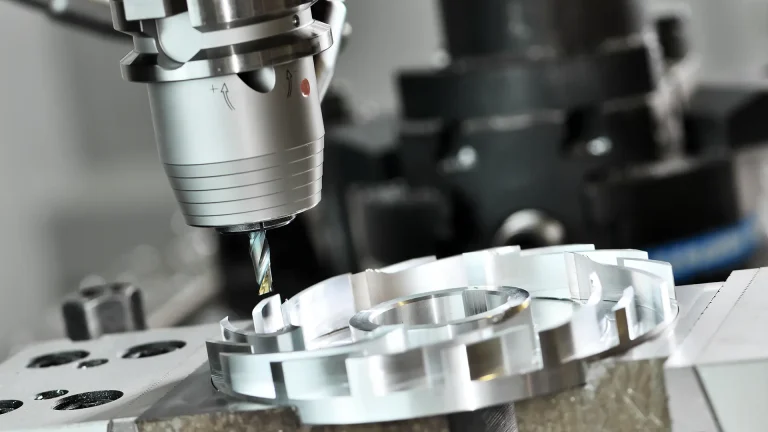

Tool Turret، یا برجک ابزار، یکی از جزء حیاتی دیگر دستگاههای تراش CNC است که امکان انتخاب و تعویض اتوماتیک ابزارهای برش را فراهم میآورد. این قسمت به تراشکار اجازه میدهد تا بین چندین ابزار برش مختلف برای عملیاتهای متنوع برش، حفاری، و خزینهکاری به سرعت جابجا شود.

برجکهای ابزار میتوانند شامل چندین موقعیت برای نصب ابزار باشند، که تعداد آنها میتواند از چند موقعیت در مدلهای سادهتر تا بیش از 100 موقعیت در دستگاههای بسیار پیچیده متغیر باشد. این امکان افزایش چشمگیری در کارایی و انعطافپذیری عملیات تولید فراهم میکند.

برخی از برجکهای ابزار قابلیت برنامهریزی برای انجام تغییرات ابزار به صورت اتوماتیک در حین عملیات دارند، که این امر زمان توقف دستگاه را به شدت کاهش داده و باعث افزایش بهرهوری میشود.

به طور خلاصه، Chuck و Tool Turret دو جزء بسیار مهم در دستگاههای تراش CNC هستند که به ترتیب نقشهای کلیدی در نگهداری قطعه کار و تعویض ابزارهای برش را ایفا میکنند. هر دو بخش به طور قابل توجهی بر دقت، کارایی، و انعطافپذیری فرایندهای تولید تأثیر میگذارند.

سیستم تعویض ابزار اتوماتیک (Automatic Tool Changer – ATC)

سیستم تعویض ابزار اتوماتیک یکی از قابلیتهای کلیدی در دستگاههای تراش CNC پیشرفته است که به طور قابل توجهی افزایش بهرهوری و کارایی عملیات تولید را فراهم میآورد. ATC به دستگاه اجازه میدهد تا بین چندین ابزار مختلف برای عملیات متفاوت مانند برش، حفاری، و خزینهکاری به طور خودکار جابجا شود، بدون نیاز به دخالت دستی اپراتور.

این سیستم معمولاً از یک مخزن ابزار که میتواند دهها یا حتی صدها ابزار مختلف را در خود جای دهد و یک مکانیزم رباتیکی که ابزار مورد نظر را از مخزن انتخاب کرده و به موقعیت کاری منتقل میکند، تشکیل شده است. پس از اتمام کار با یک ابزار، ATC به طور خودکار ابزار را تعویض کرده و ابزار بعدی را برای استفاده آماده میکند.

سیستمهای ATC با انواع مختلفی از مکانیزمها و کنترلهای برنامهریزی شده عمل میکنند که همگی با هدف کاهش زمان توقف دستگاه و افزایش تولید مؤثر طراحی شدهاند. این قابلیت اجازه میدهد تا دستگاههای CNC پیچیدهترین قطعات را با حداقل نیاز به نظارت یا تعویض دستی ابزار تولید کنند.

با استفاده از ATC، تولیدکنندگان میتوانند فرآیندهای ماشینکاری را با سرعت بیشتری انجام دهند، زمان تولید را کاهش دهند و بهرهوری کلی خط تولید را بهبود ببخشند. این سیستم به ویژه برای تولید با حجم بالا یا برای ساخت قطعات با پیچیدگیهای متعدد که نیاز به استفاده از ابزارهای متفاوت دارند، ایدهآل است.

در نهایت، سیستم تعویض ابزار اتوماتیک نقش مهمی در افزایش انعطافپذیری و کارایی دستگاههای تراش CNC دارد، و یکی از عوامل کلیدی در توانایی این دستگاهها برای انجام عملیات ماشینکاری پیچیده به طور مؤثر و مفید است.

Lathe Bed ( بستر تراش )

Lathe Bed، که به آن بستر تراش نیز گفته میشود، بنیادی است برای سایر اجزای دستگاه تراش CNC و نقش حیاتی در استحکام کلی دستگاه دارد. این بخش، که اغلب از چدن یا فولاد ساخته شده، ساختار اصلی دستگاه را تشکیل میدهد و بر روی آن، اجزای دیگری مانند headstock، tailstock، و carriage (که حامل ابزارهای برش است) قرار میگیرند.

یکی از ویژگیهای اصلی lathe bed، دقت بالای سطح و صلبیت آن است. سطح lathe bed باید کاملاً صاف و دقیق باشد تا اطمینان حاصل شود که تمام حرکات دستگاه به طور دقیق و بدون لغزش انجام میشوند. این امر برای دستیابی به دقت بالا در تولید قطعات ضروری است.

بسیاری از دستگاههای تراش CNC از یک یا چند ریل راهنما بر روی lathe bed استفاده میکنند که امکان حرکت دقیق carriage و سایر اجزای متحرک را فراهم میآورد. طراحی و ساختار این ریلها برای کنترل دقیق حرکات و کاهش اصطکاک و سایش حیاتی است.

کنترلر CNC

کنترلر CNC ، قلب تپنده دستگاه تراش CNC است و وظیفهاش کنترل دقیق تمامی عملیاتهای ماشین از طریق برنامههای کامپیوتری است. این کنترلرها امکان برنامهریزی پیچیده عملیات تراشکاری را فراهم میآورند و به کاربر اجازه میدهند تا با استفاده از کدهای خاص (معمولاً G-code یا M-code)، دستورات دقیقی برای برش، حرکت ابزار، تغییر ابزار، و سایر عملیاتها را تعریف کنند.

کنترلرهای CNC میتوانند از نوع ساده با صفحه نمایش LCD و کلیدهای فیزیکی تا نمونههای پیشرفته با صفحههای لمسی، امکان اتصال شبکه، و قابلیتهای هوشمند متغیر باشند. این کنترلرها نه تنها دستورات برنامهریزی شده را اجرا میکنند، بلکه قابلیتهای نظارت بر عملیات، تشخیص خطاها، و انجام تنظیمات بهینهسازی برای افزایش کارایی و کیفیت تولید را نیز دارند.

کنترلر CNC ارتباط مستقیمی با سایر اجزای دستگاه دارد و بر حرکات آنها نظارت میکند، از جمله بر روی سرعت و مسیر حرکت اسپیندل، تغییر ابزار در tool turret، و حرکات دقیق محورها. این اجزا در کنار یکدیگر کار میکنند تا اطمینان حاصل شود که هر قطعه تولیدی با بالاترین دقت و کیفیت ممکن ساخته میشود.

در مجموع، lathe bed و کنترلر CNC دو جزء اساسی در دستگاههای تراش CNC هستند که استحکام، دقت، و انعطافپذیری عملیات تولید را تضمین میکنند.

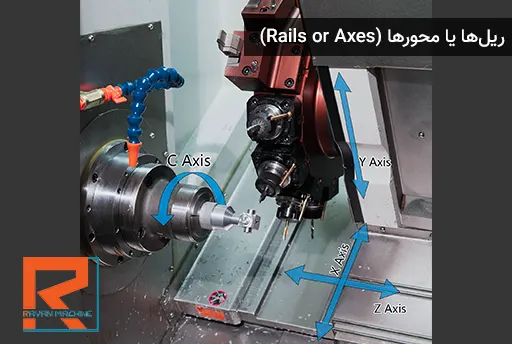

ریلها یا محورها (Rails or Axes)

ریلها یا محورها در دستگاههای تراش CNC، اجزایی حیاتی هستند که حرکت دقیق ابزارهای برش و قطعه کار را در فضای کاری ممکن میسازند. این محورها، که معمولاً با حروف X، Y، و Z نمایش داده میشوند، بستری برای حرکت دقیق و کنترلشده در ابعاد مختلف فضایی فراهم میکنند. محور X معمولاً حرکت افقی را کنترل میکند، محور Y حرکت عمودی را، و محور Z مسئول حرکت عمقی یا محوری است.

در بسیاری از دستگاههای پیشرفتهتر، محورهای اضافی مانند A، B، و C نیز ممکن است وجود داشته باشند که امکان چرخش و تغییر زاویه ابزار یا قطعه کار را در حین عملیات فراهم میآورند، این امر به تولید قطعات با پیچیدگی بالا و دقت فوقالعاده کمک میکند.

مطالعه بیشتر خرید تراش CNC ریل مورب

ریلها یا محورها از طریق موتورهای الکتریکی و سیستمهای انتقال قدرت مانند پیچهای توپی (Ball Screws) و ریلهای خطی (Linear Rails) به کنترلر CNC متصل میشوند. این سیستمها با دقت بالایی حرکت را کنترل میکنند، از اصطکاک کاهش یافته برخوردار هستند و حداقل سایش را دارند، که همگی به حفظ دقت عملیات کمک میکنند.

پدالها (Pedals)

پدالها در دستگاههای تراش CNC معمولاً به عنوان وسایلی برای کنترل عملیات دستگاه به کار میروند، مشابه به نحوه استفاده از پدال در ماشینهای دوخت یا وسایل نقلیه. این پدالها میتوانند برای فعالسازی یا توقف عملیات خاص، مانند چرخش اسپیندل یا حرکت سریع ابزارها و قطعه کار، به کار روند. استفاده از پدالها به اپراتور اجازه میدهد تا دستهای خود را آزاد نگه دارد تا بتواند به طور همزمان عملیات دیگری را انجام دهد، این امر به ویژه در فرآیندهایی که نیاز به تعامل مداوم اپراتور دارند، مفید است.

مطالعه بیشتر : خرید تراش CNC افقی ریل تخت

در برخی از دستگاههای تراش CNC، پدالها همچنین ممکن است برای تنظیم سرعت چرخش اسپیندل یا فعالسازی سیستمهای خنککننده و روانکننده استفاده شوند. این قابلیتها به اپراتور اجازه میدهند تا با دقت بیشتری بر فرآیند تراشکاری نظارت داشته باشد و به سرعت به تغییرات در فرآیند تولید پاسخ دهد.

ریلها یا محورها و پدالها نقشهای مکملی در دقت و کنترل فرآیندهای تولید در دستگاههای تراش CNC ایفا میکنند. این اجزا، همراه با سایر عناصر کلیدی دستگاه، به تولید قطعات با کیفیت بالا و دقت فوقالعاده کمک میکنند.

آیا تمام موارد بالا در تمام دستگاه های تراش CNC موجود است ؟

تمامی اجزای مطرحشده در دستگاههای تراش CNC به طور پیشفرض در همه مدلها وجود ندارند. تفاوتها بر اساس نوع دستگاه، کاربرد مورد نظر، و میزان پیشرفته بودن تکنولوژی به کار رفته در ساخت آنها میتواند متغیر باشد. در ادامه به برخی از این تفاوتها اشاره میکنیم:

Headstock و Tailstock

Headstock و Tailstock در اکثر دستگاههای تراش CNC استاندارد وجود دارند، زیرا این اجزا برای انجام فرآیند تراشکاری اساسی هستند. با این حال، طراحی و قابلیتهای آنها ممکن است در مدلهای مختلف متفاوت باشد.

سیستم خنککننده و سیستم اندازهگیری موقعیت

سیستم خنککننده و سیستم اندازهگیری موقعیت در بسیاری از دستگاههای پیشرفته تراش CNC وجود دارند، اما در دستگاههای سادهتر یا قدیمیتر ممکن است غایب باشند یا نیاز به افزودن به صورت جانبی داشته باشند.

Tool Turret و ATC

Tool Turret در بیشتر دستگاههای تراش CNC وجود دارد، اما پیشرفتهترین نوع آن، یعنی سیستم تعویض ابزار اتوماتیک (ATC)، ممکن است تنها در مدلهای پیشرفتهتر و گرانتر یافت شود. ATC برای کاربردهایی که نیاز به تعویض سریع و خودکار ابزار دارند، ایدهآل است.

کنترلر CNC

کنترلر CNC در تمام دستگاههای CNC وجود دارد، اما پیچیدگی، قابلیتها، و نوع رابط کاربری آنها بسیار متفاوت است. در برخی مدلهای ابتدایی یا اقتصادی، کنترلرها ممکن است با قابلیتهای محدودتری طراحی شده باشند.

ریلها یا محورها و پدالها

ریلها یا محورها در همه دستگاههای تراش CNC مورد استفاده قرار میگیرند، اما تعداد محورهای کنترل شده (مثلاً X, Y, Z، A، B، C) میتواند متغیر باشد. دستگاههای پیچیدهتر ممکن است از محورهای اضافی برای افزایش قابلیتهای تراشکاری استفاده کنند.

پدالها ممکن است در تمام دستگاههای تراش CNC یافت نشوند و بیشتر در مدلهایی که به قابلیتهای خاصی نیاز دارند، مانند فعالسازی سریع یا توقف عملیات، اضافه شدهاند.

در نهایت، انتخاب دستگاه تراش CNC مناسب بستگی به نیازهای خاص تولید، بودجه، و قابلیتهای مورد انتظار از دستگاه دارد. اجزای پیشرفتهتر معمولاً در دستگاههای گرانتر وجود دارند که برای تولید با دقت بالا و کارایی بهینه طراحی شدهاند.