پارامترهای برش در دستگاه CNC تعیینکنندهی شرایطی هستند که تحت آن فرآیند برش انجام میشود. انتخاب صحیح این پارامترها نه تنها بر کیفیت سطح قطعه، بلکه بر طول عمر ابزار برش و مصرف انرژی نیز تأثیر میگذارد. برای مثال، سرعت برش بالا ممکن است باعث افزایش دمای ابزار و کاهش عمر آن شود، در حالی که سرعت برش پایین میتواند زمان تولید را افزایش دهد و بهرهوری را کاهش دهد.

حوصله خواندن متن را ندارید ؟ پادکست راهنمای پارمترهای برش در دستگاه CNC را گوش دهید

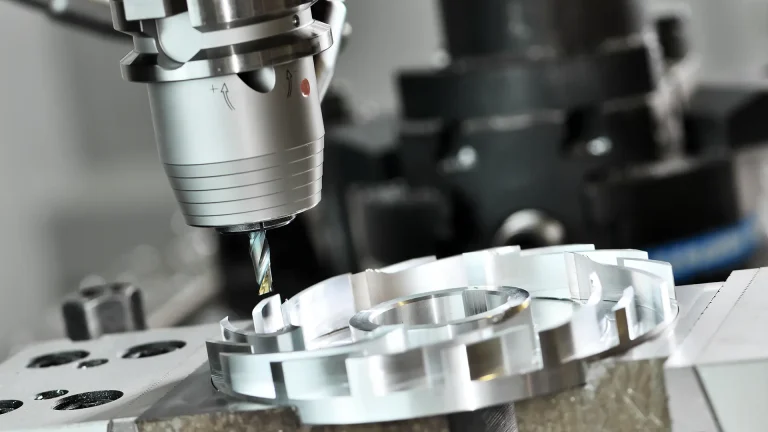

در فعالیت های صنعتی دستگاه سی ان سی (CNC) نقش حیاتی در تولید قطعات با دقت بالا ایفا میکنند. یکی از عوامل کلیدی که بر عملکرد این دستگاهها تأثیر میگذارد، پارامترهای برش است. این پارامترها شامل سرعت برش، نرخ پیشروی، عمق برش و سایر عوامل مرتبط هستند که به طور مستقیم بر کیفیت نهایی قطعه تولیدی تأثیر میگذارند.

تفاوت میان تراشکاری و عملیات برش در دستگاههای CNC

در صنعت ماشینکاری با دستگاههای CNC، اصطلاحات «برش» و «تراشکاری» ممکن است گاهی بهجای یکدیگر به کار روند، اما در واقع بیانگر فرآیندها و کاربردهای متفاوتی هستند که در دستگاههای خاصی انجام میشوند. آگاهی از تفاوت این مفاهیم برای درک صحیح عملکرد دستگاهها و بهینهسازی پارامترهای ماشینکاری بسیار ضروری است.

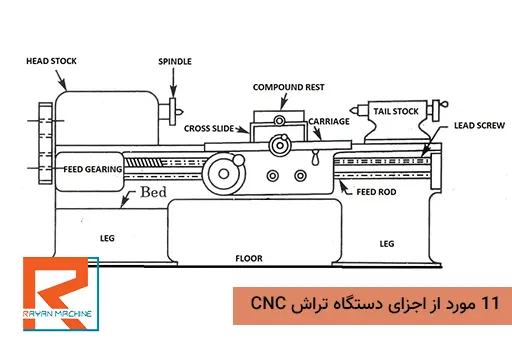

تراشکاری (Turning) فرآیندی است که در آن قطعهکار در حال دوران است و ابزار برشی ثابت میماند. این عملیات عمدتاً در دستگاه تراش CNC انجام میشود و برای تولید قطعاتی با تقارن محوری (مانند استوانهها، مخروطها و شفتها) بهکار میرود. در تراشکاری، مواد از سطح بیرونی یا داخلی قطعهکار بهصورت لایهلایه برداشته میشود.

در مقابل، برش (Machining or Cutting) بهطور عمومیتر به تمام فرآیندهای حذف ماده با ابزار برشی اشاره دارد و شامل عملیاتهای مختلفی مانند فرزکاری (Milling)، سوراخکاری (Drilling)، و تراشکاری (Turning) است. در دستگاه فرز CNC ، این ابزار است که در حال دوران بوده و قطعهکار معمولاً ثابت یا با حرکت خطی است. این دستگاهها بیشتر برای ماشینکاری سطوح تخت، شیارها، سوراخها و اشکال پیچیده سهبعدی استفاده میشوند.

به همین دلیل، اگرچه «تراشکاری» یکی از زیرمجموعههای عملیات برش به حساب میآید، استفاده از آن بهعنوان جایگزین واژهی «برش» در کل مقاله دقیق نیست، زیرا مقاله حاضر نهتنها به تراشکاری، بلکه به تمام عملیاتهای برشی در دستگاههای CNC (اعم از تراش و فرز و سایر روشها) اشاره دارد.

بنابراین در این مقاله از واژهی برش بهعنوان یک اصطلاح جامع استفاده میشود که شامل تمام فرآیندهای حذف ماده در ماشینهای CNC است، از جمله تراشکاری، فرزکاری، و سایر روشهای مشابه.

تاثیر مستقیم پارامترهای برش بر کیفیت نهایی قطعه

کیفیت نهایی قطعه تولیدی به شدت تحت تأثیر پارامترهای برش قرار دارد. پارامترهای نامناسب میتوانند منجر به ایجاد عیوبی مانند زبری سطح، ترکهای میکروسکوپی و یا حتی تغییر شکل قطعه شوند. از طرف دیگر، تنظیم دقیق این پارامترها میتواند به دستیابی به سطحی صاف و دقیق کمک کند که نیاز به پرداخت نهایی را کاهش میدهد.

اهمیت اقتصادی بهینهسازی پارامترها (کاهش هزینهها و افزایش بهرهوری)

بهینهسازی پارامترهای برش نه تنها از نظر فنی اهمیت دارد، بلکه از نظر اقتصادی نیز بسیار حائز اهمیت است. با انتخاب پارامترهای بهینه، میتوان هزینههای تولید را کاهش داد. این کاهش هزینهها میتواند ناشی از کاهش مصرف انرژی، افزایش عمر ابزار برش و کاهش زمان تولید باشد. علاوه بر این، بهینهسازی پارامترها میتواند به افزایش بهرهوری منجر شود، چرا که زمان لازم برای تولید هر قطعه کاهش یافته و در نتیجه تعداد قطعات تولیدی در واحد زمان افزایش مییابد.

مطالعه بیشتر : فرز CNC

در نتیجه، بهینهسازی پارامترهای برش در دستگاههای CNC نه تنها به بهبود کیفیت محصول نهایی کمک میکند، بلکه میتواند به طور قابل توجهی هزینههای تولید را کاهش داده و بهرهوری را افزایش دهد. این موضوع باعث شده است که تحقیقات و مطالعات گستردهای در این زمینه انجام شود تا بهترین ترکیب پارامترها برای هر نوع ماده و عملیات برش مشخص شود.

پارامترهای اصلی برش

در فرآیند ماشینکاری CNC، پارامترهای اصلی برش نقش تعیینکنندهای در کیفیت و کارایی فرآیند دارند. این پارامترها شامل سرعت اسپیندل، نرخ پیشروی و عمق برش هستند که هر یک به طور مستقیم بر عملکرد دستگاه و نتیجه نهایی تأثیر میگذارند. در ادامه به بررسی هر یک از این پارامترها به تفصیل پرداخته میشود.

۲.۱. سرعت اسپیندل (Spindle Speed)

تعریف و واحد اندازهگیری

سرعت اسپیندل به تعداد دورهایی اشاره دارد که اسپیندل دستگاه در واحد زمان (معمولاً دقیقه) انجام میدهد. این پارامتر معمولاً با واحد دور بر دقیقه (RPM) اندازهگیری میشود. سرعت اسپیندل تأثیر مستقیمی بر سرعت برش دارد که به عنوان سرعت نسبی بین ابزار برش و قطعه کار تعریف میشود.

عوامل موثر در انتخاب سرعت مناسب

انتخاب سرعت اسپیندل مناسب به عوامل متعددی بستگی دارد، از جمله جنس قطعه کار، نوع ابزار برش، و شرایط عملیاتی. برای مثال، مواد سختتر مانند فولادهای آلیاژی به سرعتهای پایینتر نیاز دارند، در حالی که مواد نرمتر مانند آلومینیوم میتوانند با سرعتهای بالاتر ماشینکاری شوند.

رابطه با جنس قطعه کار

جنس قطعه کار یکی از مهمترین عوامل تعیینکننده سرعت اسپیندل است. هر ماده دارای محدوده سرعت بهینهای است که در آن بهترین کیفیت سطح و کمترین سایش ابزار حاصل میشود. انتخاب سرعت نامناسب میتواند منجر به گرمایش بیش از حد، سایش سریع ابزار و حتی آسیب به قطعه کار شود.

محدودیتهای دستگاه

سرعت اسپیندل همچنین تحت تأثیر محدودیتهای فنی دستگاه CNC قرار دارد. هر دستگاه دارای حداکثر سرعت اسپیندل مشخصی است که نمیتوان از آن فراتر رفت. علاوه بر این، دقت و پایداری دستگاه در سرعتهای بالا نیز باید در نظر گرفته شود.

۲.۲. نرخ پیشروی (Feed Rate)

تعریف و اهمیت

نرخ پیشروی به سرعتی اشاره دارد که ابزار برش در طول قطعه کار حرکت میکند. این پارامتر معمولاً با واحد میلیمتر بر دقیقه (mm/min) یا اینچ بر دقیقه (in/min) اندازهگیری میشود. نرخ پیشروی مناسب برای دستیابی به کیفیت سطح مطلوب و جلوگیری از آسیب به ابزار یا قطعه کار ضروری است.

رابطه با کیفیت سطح

نرخ پیشروی تأثیر مستقیمی بر کیفیت سطح قطعه کار دارد. نرخ پیشروی بیش از حد بالا میتواند باعث ایجاد زبری سطح و حتی ترکهای میکروسکوپی شود، در حالی که نرخ پیشروی بسیار پایین ممکن است زمان تولید را افزایش داده و بهرهوری را کاهش دهد.

تاثیر بر عمر ابزار

نرخ پیشروی نامناسب میتواند منجر به سایش سریع ابزار برش شود. برای مثال، نرخ پیشروی بالا ممکن است باعث افزایش فشار بر ابزار و گرمایش بیش از حد آن شود، در حالی که نرخ پیشروی پایین میتواند باعث اصطکاک بیش از حد و سایش تدریجی ابزار گردد.

محاسبات مربوطه

محاسبه نرخ پیشروی بهینه به عوامل متعددی مانند سرعت اسپیندل، تعداد دندانهای ابزار برش و نوع عملیات ماشینکاری بستگی دارد. فرمولهای استانداردی برای محاسبه نرخ پیشروی وجود دارد که با استفاده از آنها میتوان به بهترین نتیجه دست یافت.

۲.۳. عمق برش (Depth of Cut)

انواع عمق برش (شعاعی و محوری)

عمق برش به مقدار مادهای اشاره دارد که در هر بار عبور ابزار از قطعه کار برداشته میشود. این پارامتر به دو نوع شعاعی و محوری تقسیم میشود. عمق برش شعاعی به میزان برداشت ماده در جهت عمود بر محور ابزار اشاره دارد، در حالی که عمق برش محوری به میزان برداشت ماده در جهت موازی با محور ابزار مربوط میشود.

محدودیتها و ملاحظات

عمق برش باید با توجه به توان دستگاه، جنس قطعه کار و نوع ابزار برش انتخاب شود. عمق برش بیش از حد میتواند باعث افزایش بار روی دستگاه، گرمایش بیش از حد و حتی شکست ابزار شود. از طرف دیگر، عمق برش بسیار کم ممکن است زمان تولید را افزایش داده و بهرهوری را کاهش دهد.

رابطه با توان دستگاه

عمق برش به طور مستقیم با توان دستگاه CNC مرتبط است. دستگاههای با توان بالاتر قادر به انجام عمق برشهای بزرگتر هستند، در حالی که دستگاههای با توان پایینتر باید از عمق برشهای کوچکتر استفاده کنند تا از بار اضافی جلوگیری شود. انتخاب عمق برش مناسب همچنین به دقت ابعادی قطعه کار و کیفیت سطح مورد نظر بستگی دارد.

با توجه به توضیحات ارائهشده، تنظیم دقیق پارامترهای اصلی برش (سرعت اسپیندل، نرخ پیشروی و عمق برش) برای دستیابی به بهترین نتایج در فرآیند ماشینکاری CNC ضروری است. هر یک از این پارامترها باید با توجه به شرایط عملیاتی، جنس قطعه کار و محدودیتهای دستگاه به دقت انتخاب شوند.

مطالعه بیشتر : تراش CNC

تاثیر متقابل پارامترها

در فرآیند ماشینکاری CNC، پارامترهای برش به طور مستقل عمل نمیکنند، بلکه تأثیر متقابلی بر یکدیگر دارند. درک این تعاملات برای دستیابی به بهینهترین شرایط عملیاتی و بهبود کیفیت قطعه کار ضروری است. در این بخش، به بررسی اثرات متقابل پارامترها، ارائه نمودارها و گرافهای توضیحی و همچنین مثالهای عملی پرداخته میشود.

بررسی اثرات متقابل پارامترها بر یکدیگر

پارامترهای اصلی برش، یعنی سرعت اسپیندل، نرخ پیشروی و عمق برش، به طور پیچیدهای با یکدیگر در تعامل هستند. تغییر در هر یک از این پارامترها میتواند تأثیر قابل توجهی بر پارامترهای دیگر و نتیجه نهایی فرآیند ماشینکاری داشته باشد.

- سرعت اسپیندل و نرخ پیشروی: افزایش سرعت اسپیندل معمولاً نیاز به افزایش نرخ پیشروی دارد تا از گرمایش بیش از حد ابزار جلوگیری شود. با این حال، اگر نرخ پیشروی بیش از حد افزایش یابد، ممکن است کیفیت سطح کاهش یابد.

- نرخ پیشروی و عمق برش: نرخ پیشروی بالا همراه با عمق برش زیاد میتواند باعث افزایش بار روی ابزار و دستگاه شود. این شرایط ممکن است منجر به سایش سریع ابزار یا حتی شکست آن گردد.

- عمق برش و سرعت اسپیندل: عمق برش زیاد معمولاً نیاز به کاهش سرعت اسپیندل دارد تا از بار اضافی روی دستگاه جلوگیری شود. در مقابل، عمق برش کم ممکن است اجازه دهد سرعت اسپیندل افزایش یابد، اما این افزایش باید با نرخ پیشروی مناسب همراه باشد.

نمودارها و گرافهای توضیحی

برای درک بهتر تأثیر متقابل پارامترها، از نمودارها و گرافهای توضیحی استفاده میشود. این نمودارها معمولاً رابطه بین پارامترهای مختلف را در شرایط عملیاتی متفاوت نشان میدهند.

- نمودار سرعت اسپیندل و نرخ پیشروی: این نمودار نشان میدهد که چگونه تغییر سرعت اسپیندل بر نرخ پیشروی تأثیر میگذارد. برای مثال، در یک جنس خاص قطعه کار، افزایش سرعت اسپیندل ممکن است نیاز به افزایش نرخ پیشروی داشته باشد تا از گرمایش بیش از حد جلوگیری شود.

- نمودار عمق برش و توان دستگاه: این نمودار رابطه بین عمق برش و توان مورد نیاز دستگاه را نشان میدهد. عمق برش بیشتر معمولاً نیاز به توان بالاتری دارد، اما این افزایش باید با محدودیتهای دستگاه مطابقت داشته باشد.

- گراف کیفیت سطح در برابر پارامترهای برش: این گراف نشان میدهد که چگونه ترکیبهای مختلف سرعت اسپیندل، نرخ پیشروی و عمق برش بر کیفیت سطح قطعه کار تأثیر میگذارند. این گراف میتواند به شناسایی بهترین ترکیب پارامترها برای دستیابی به کیفیت سطح مطلوب کمک کند.

مثالهای عملی

برای درک بهتر تأثیر متقابل پارامترها، مثالهای عملی زیر ارائه میشوند:

- ماشینکاری آلومینیوم: در ماشینکاری آلومینیوم، سرعت اسپیندل بالا و نرخ پیشروی متوسط معمولاً بهترین نتایج را به همراه دارد. عمق برش نیز میتواند نسبتاً زیاد باشد، زیرا آلومینیوم مادهای نرم است و بار کمتری روی ابزار وارد میکند. با این حال، اگر عمق برش بیش از حد افزایش یابد، ممکن است لرزش دستگاه افزایش یابد و کیفیت سطح کاهش پیدا کند.

- ماشینکاری فولاد سخت: در ماشینکاری فولادهای سخت، سرعت اسپیندل باید پایینتر و نرخ پیشروی نیز کمتر باشد تا از سایش سریع ابزار جلوگیری شود. عمق برش نیز باید محدود شود تا بار روی دستگاه و ابزار کنترل گردد. در این شرایط، افزایش سرعت اسپیندل بدون کاهش نرخ پیشروی میتواند منجر به گرمایش بیش از حد و شکست ابزار شود.

- ماشینکاری پلاستیکهای مهندسی: در ماشینکاری پلاستیکهای مهندسی، سرعت اسپیندل بالا و نرخ پیشروی پایین معمولاً بهترین نتایج را به همراه دارد. عمق برش نیز باید کم باشد تا از ذوب شدن ماده و ایجاد عیوب سطحی جلوگیری شود. در این شرایط، افزایش نرخ پیشروی میتواند باعث ایجاد ترکهای میکروسکوپی و کاهش کیفیت سطح شود.

بله، در مواردی که نیاز به ارائه اطلاعات ساختارمند و مقایسهای است، استفاده از جداول بسیار مفید و کارآمد خواهد بود. در ادامه، همان عناوین را با استفاده از جداول برای نمایش اطلاعات مرتبط با مواد مختلف ارائه میکنم:

جداول راهنمای پارامترهای برش برای مواد مختلف در ماشینکاری CNC

در فرآیند ماشینکاری CNC، انتخاب پارامترهای برش مناسب برای هر نوع ماده از اهمیت بالایی برخوردار است. هر ماده دارای ویژگیهای منحصر به فردی است که بر انتخاب سرعت اسپیندل، نرخ پیشروی و عمق برش تأثیر میگذارد. در این بخش، جداول راهنمایی برای مواد مختلف شامل فلزات، پلاستیکها و کامپوزیتها ارائه میشود.

۴.۱. فلزات

فلزات به دلیل تنوع در خواص مکانیکی و ساختاری، نیازمند تنظیم دقیق پارامترهای برش هستند. در زیر به برخی از رایجترین فلزات و پارامترهای پیشنهادی برای ماشینکاری آنها پرداخته میشود.

ماده | سرعت اسپیندل (RPM) | نرخ پیشروی (mm/rev) | عمق برش (mm) | ملاحظات |

فولادهای کربنی | 100-300 | 0.1-0.3 | 1-3 | برای فولادهای سختتر، سرعت پایینتر و نرخ پیشروی کمتر توصیه میشود. |

فولادهای آلیاژی | 80-250 | 0.1-0.25 | 1-2.5 | نیاز به سرعتهای پایینتر برای جلوگیری از سایش ابزار. |

آلومینیوم | 500-3000 | 0.2-0.5 | 2-5 | سرعت بالا و عمق برش زیاد قابل استفاده است، اما مراقب چسبندگی برادهها باشید. |

مس | 200-600 | 0.1-0.4 | 1-4 | نرخ پیشروی متوسط و عمق برش متوسط مناسب است. |

برنج | 200-600 | 0.1-0.4 | 1-4 | مشابه مس، اما ممکن است نیاز به نرخ پیشروی کمی کمتر باشد. |

چدن | 150-400 | 0.15-0.35 | 1.5-4 | چدنهای خاکستری به سرعتهای پایینتر و نرخ پیشروی کمتر نیاز دارند. |

۴.۲. پلاستیکها

پلاستیکها به دلیل نرمی و حساسیت به دما، نیازمند تنظیم دقیق پارامترهای برش هستند. در زیر به برخی از رایجترین پلاستیکها و پارامترهای پیشنهادی برای ماشینکاری آنها پرداخته میشود.

ماده | سرعت اسپیندل (RPM) | نرخ پیشروی (mm/rev) | عمق برش (mm) | ملاحظات |

ترموپلاستیکها | 500-2000 | 0.1-0.3 | 1-3 | سرعت بالا و نرخ پیشروی پایین برای جلوگیری از ذوب شدن ماده. |

ترموستها | 300-1000 | 0.1-0.25 | 1-2.5 | نیاز به سرعتهای پایینتر برای جلوگیری از ترکخوردگی. |

پلیکربناتها | 600-2500 | 0.15-0.4 | 1.5-4 | سرعت بالا و نرخ پیشروی متوسط برای دستیابی به کیفیت سطح خوب. |

۴.۳. کامپوزیتها

کامپوزیتها به دلیل ساختار ناهمگن و مقاومت بالا، نیازمند تنظیم دقیق پارامترهای برش هستند. در زیر به برخی از رایجترین کامپوزیتها و پارامترهای پیشنهادی برای ماشینکاری آنها پرداخته میشود.

ماده | سرعت اسپیندل (RPM) | نرخ پیشروی (mm/rev) | عمق برش (mm) | ملاحظات |

فیبر کربن | 1000-3000 | 0.05-0.2 | 0.5-2 | سرعت بالا و نرخ پیشروی پایین برای جلوگیری از شکست الیاف. |

فایبرگلاس | 800-2500 | 0.1-0.3 | 1-3 | نیاز به سرعتهای متوسط و نرخ پیشروی پایین برای جلوگیری از ترکخوردگی. |

کامپوزیتهای هیبریدی | 500-2000 | 0.1-0.25 | 1-2.5 | بسته به ترکیب مواد، سرعت و نرخ پیشروی باید تنظیم شود. |

نکات کلی

- سرعت اسپیندل: برای مواد سختتر مانند فولادهای آلیاژی و چدنها، سرعت اسپیندل باید پایینتر باشد، در حالی که برای مواد نرمتر مانند آلومینیوم و پلاستیکها، سرعت بالاتر قابل استفاده است.

- نرخ پیشروی: نرخ پیشروی باید با توجه به جنس ماده و کیفیت سطح مورد نظر تنظیم شود. برای مواد سخت، نرخ پیشروی کمتر و برای مواد نرم، نرخ پیشروی بالاتر توصیه میشود.

- عمق برش: عمق برش باید با توجه به توان دستگاه و جنس ماده انتخاب شود. برای مواد سخت، عمق برش کمتر و برای مواد نرم، عمق برش بیشتر قابل استفاده است.

با استفاده از این جداول راهنما، میتوان پارامترهای برش را برای مواد مختلف بهینهسازی کرد و به بهترین نتایج در فرآیند ماشینکاری CNC دست یافت.

مشاوره خرید دستگاه CNC فرز و تراش در واتس آپ 09193125515