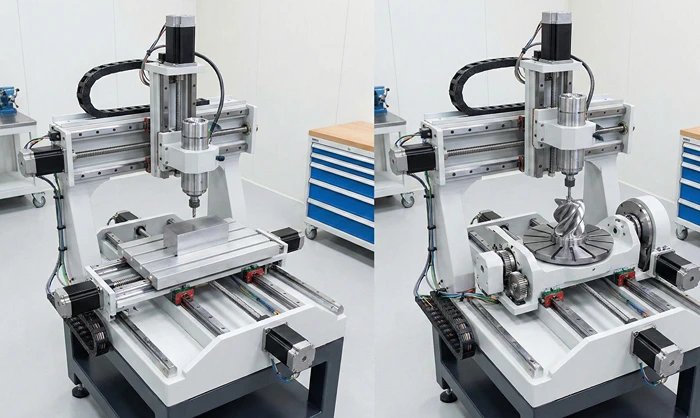

خرید فرز CNC یکی از حیاتیترین تصمیمات سرمایهگذاری برای هر مدیر کارگاه تراشکاری و قالبسازی است که میتواند مسیر آینده کسبوکار را تعیین کند. در حالی که ماشینهای ۳ محور به عنوان ستون فقرات صنایع شناخته میشوند، ارتقا به سیستم ۴ محور به معنای عبور از محدودیتهای هندسی، کاهش چشمگیر زمان ستاپ قطعات و دستیابی به دقت میکرونی در پروژههای پیچیده است. این مقاله با تحلیل تفاوتهای فنی و اقتصادی، به شما کمک میکند تا بر اساس نیاز تولیدی خود، هوشمندانهترین انتخاب را بین پایداری سیستمهای سنتی و سودآوری تکنولوژیهای نوین انجام دهید.

چرا محدود ماندن به ۳ محور میتواند مانع رشد کسبوکار شما شود؟

تکیه بر روشهای تولیدی گذشته و ماندن در حاشیه امن ماشینکاریهای ساده، دیگر تضمینکننده سودآوری نیست. بسیاری از کارگاههای صنعتی همچنان فرزهای ۳ محور را قلب تپنده خط تولید خود میدانند؛ اما واقعیت این است که محدود ماندن به این سطح از تکنولوژی، میتواند به بزرگترین گلوگاه رشد کسبوکار شما تبدیل شود.

تفاوت اساسی: از موتور و گیربکس تا نگرش تولیدی

تفاوت میان یک فرز ۳ محور و ۴ محور، تنها در اضافه شدن یک موتور و گیربکس نیست، بلکه تفاوتی بنیادی در «نگرش تولیدی» است. در ماشینکاری ۳ محور، شما محدود به نگاهی تکبعدی به قطعه هستید و فرآیند تولید عملاً مجموعهای از توقفها، باز و بسته کردنهای مکرر و تنظیمات دستی است که نه تنها زمانبر است، بلکه ریسک خطای انسانی را به شدت افزایش میدهد.

تاثیر محدودیتهای فنی بر توان رقابتی

این محدودیت فنی، مستقیماً بر توان رقابتی شما در بازار تأثیر میگذارد. زمانی که شما برای ماشینکاری وجوه مختلف یک قطعه مجبور به چندین بار ستاپ کردن (Setup) هستید، در واقع دارید حاشیه سود خود را فدای زمانهای تلفشده میکنید. در مقابل، گذار به سیستم ۴ محور به معنای تغییر پارادایم از «تولید مرحلهای» به «تولید یکپارچه» است؛ جایی که قطعه کار در یک بار بستن، با بالاترین دقت و کمترین دخالت اپراتور نهایی میشود. این تغییر رویکرد، دقیقاً همان نقطهای است که کارگاههای پیشرو را از کارگاههای سنتی جدا میکند.

پاسخ به نیازهای بازار صنعتی ایران: پیچیدگی و بومیسازی

علاوه بر مسائل فنی، نباید از نیازهای رو به رشد بازار صنعتی ایران غافل شد. بازار امروز تشنهی قطعاتی با هندسههای پیچیدهتر است. با توجه به شرایط اقتصادی و حرکت صنایع به سمت بومیسازی قطعات استراتژیک در حوزههای نفت، گاز، تجهیزات پزشکی و خودروسازی، تقاضا برای ساخت قطعاتی که دارای فرمهای دوار، مارپیچ و زوایای منفی هستند، به شدت افزایش یافته است. تولید این قطعات با دستگاههای ۳ محور، اگر نگوییم غیرممکن، قطعاً غیراقتصادی و پرهزینه است. بنابراین، ارتقاء به دستگاه ۴ محور دیگر یک انتخاب لوکس نیست، بلکه پاسخی ضروری به نیاز بازاری است که به دنبال دقت بالاتر، سرعت بیشتر و پیچیدگیهای مهندسی است.

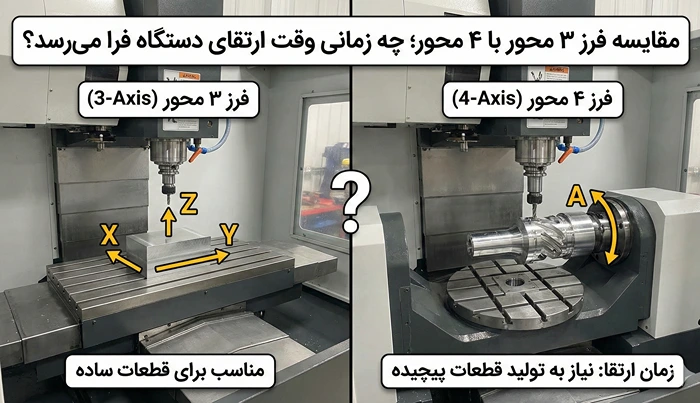

کالبدشکافی فنی؛ تفاوت عملکردی فرز ۳ محور و ۴ محور

زیرعنوان: چرا افزودن یک محور دوران، قواعد بازی را تغییر میدهد؟

محدودیتهای ذاتی در هندسه ۳ محوره

برای درک ضرورت ارتقا، ابتدا باید نگاهی دقیقتر به محدودیتهای دستگاههای ۳ محور داشته باشیم. در یک دستگاه فرز استاندارد ۳ محور، ابزار برشی تنها در سه جهت خطی X (چپ و راست)، Y (جلو و عقب) و Z (بالا و پایین) حرکت میکند. این ساختار به این معنی است که ابزار همیشه عمود بر میز دستگاه قرار دارد و تنها میتواند سطحی از قطعه را ماشینکاری کند که مستقیماً رو به اسپیندل باشد.

این محدودیت هندسی باعث میشود که دسترسی به دیوارههای جانبی یا قسمتهای زیرین قطعه بدون باز کردن و بستن مجدد آن (Set-up مجدد) غیرممکن باشد. در واقع، فرز ۳ محور در دنیای قطعات تخت و منشوری پادشاهی میکند، اما به محض اینکه با انحناهای پیچیده یا نیاز به سوراخکاری در زوایای مختلف روبرو میشود، کارایی خود را از دست داده و فرآیند تولید را کند و پرهزینه میکند.

جادوی محور A: افزودن بعد دوران به ماشینکاری

دستگاه ۴ محور با اضافه کردن یک مکانیزم چرخشی (که معمولاً حول محور X میچرخد و محور A نامیده میشود) این بنبست هندسی را میشکند. در این سیستم، قطعه کار دیگر ثابت نیست؛ بلکه میتواند همزمان با حرکت ابزار، بچرخد. این قابلیت به ظاهر ساده، دسترسی ابزار به چهار وجه قطعه و حتی زوایای بینابینی را بدون نیاز به دخالت دست اپراتور فراهم میکند.

وقتی قطعه کار توانایی چرخش داشته باشد، شما دیگر نگران زاویه حمله ابزار نیستید. دستگاه میتواند قطعه را در زاویه دقیق مورد نظر نگه دارد تا ابزار عملیات سوراخکاری یا تراشکاری را انجام دهد. این یعنی کاری که در سیستم ۳ محور به چندین فیکسچر مختلف و ساعتها تنظیم نیاز داشت، در سیستم ۴ محور تنها با یک دستور نرمافزاری در چند ثانیه انجام میشود.

تفاوت حیاتی: ایندکس کردن در مقابل حرکت همزمان (Simultaneous)

نکتهای که بسیاری از صنعتگران را به اشتباه میاندازد، تفاوت بین «ایندکس کردن» و «ماشینکاری همزمان» در دستگاههای ۴ محور است. در حالت ایندکس، دستگاه قطعه را میچرخاند، قفل میکند و سپس عملیات برادهبرداری انجام میشود؛ این حالت برای سوراخکاری روی وجوه مختلف عالی است. اما قدرت واقعی ۴ محور در حالت «همزمان» یا Simultaneous نمایان میشود.

در ماشینکاری همزمان، محور A همزمان با محورهای X، Y و Z حرکت میکند. این قابلیت اجازه میدهد تا ابزار بر روی سطوح منحنی با سرعت و کیفیت سطحی فوقالعاده حرکت کند. تولید قطعاتی مانند ماردونها، پرههای توربین، و بادامکهای صنعتی که دارای سطوح پیچیده و پیوسته هستند، تنها با استفاده از این قابلیت امکانپذیر است و عملاً مرز نهایی تمایز بین یک کارگاه معمولی و یک واحد صنعتی پیشرفته محسوب میشود.

فرز ۳ محور؛ ستون فقرات اکثر کارگاههای ماشینکاری

فرز CNC ۳ محور چیست و چه قابلیتهایی دارد؟

ماشینهای فرز ۳ محور، به عنوان کلاسیکترین و رایجترین شکل ماشینکاری در صنعت شناخته میشوند و تقریباً در هر کارگاه صنعتی، حداقل یک نمونه از آنها یافت میشود. در این دستگاهها، فرآیند برادهبرداری بر اساس سه بردار اصلی هندسی انجام میشود: محور X (حرکت طولی میز)، محور Y (حرکت عرضی میز) و محور Z (حرکت عمودی اسپیندل). در این ساختار، قطعهکار بر روی میز ثابت میماند و ابزار برشی از بالا عملیات را انجام میدهد. این پیکربندی برای تولید قطعاتی با سطوح تخت، ایجاد شیارها، سوراخکاریهای عمودی و کفتراشی بسیار ایدهآل است. اگرچه این دستگاهها ساده به نظر میرسند، اما با استفاده از استراتژیهای ماشینکاری پیشرفته، میتوانند طیف وسیعی از قطعات صنعتی را با دقت بالا تولید کنند. (برای مطالعه جزئیات فنی و نحوه عملکرد دقیق این دستگاهها، میتوانید به [لینک به صفحه اطلاعاتی/آموزشی] مراجعه کنید).

مزایای سادگی: تعمیرات آسانتر، اپراتوری ارزانتر و قیمت پایینتر

یکی از دلایل اصلی محبوبیت فرزهای ۳ محور، سادگی ذاتی آنهاست که مستقیماً به کاهش هزینههای جاری کارگاه منجر میشود. از منظر فنی، این دستگاهها قطعات متحرک کمتری نسبت به همتایان چندمحوره خود دارند؛ این یعنی استهلاک کمتر و تعمیرات و نگهداری سادهتر. زمانی که دستگاه پیچیدگی کمتری داشته باشد، عیبیابی آن سریعتر انجام شده و هزینه قطعات یدکی آن نیز معقولتر خواهد بود. این موضوع برای کارگاههای کوچک و متوسط که بودجه محدودی برای تعمیرات ناگهانی دارند، یک مزیت حیاتی محسوب میشود.

علاوه بر سختافزار، بحث نیروی انسانی نیز مطرح است. برنامهنویسی و اپراتوری دستگاه ۳ محور، استاندارد اولیه آموزشهای فنیوحرفهای است. بنابراین، یافتن اپراتوری که بتواند با این دستگاه کار کند، بسیار آسانتر و کمهزینهتر از استخدام متخصصین دستگاههای ۴ یا ۵ محور است. همچنین، قیمت اولیه خرید این دستگاهها به مراتب پایینتر است که باعث میشود بازگشت سرمایه در تولید قطعات ساده و تیراژ بالا، بسیار سریع اتفاق بیفتد. این ویژگیها باعث شده تا ۳ محور همچنان گزینهی اول برای شروع کسبوکارهای ماشینکاری باشد.

محدودیتهای فیزیکی: چالش بستن چندباره قطعهکار (Setup) و خطاهای احتمالی

با وجود تمام مزایا، پاشنه آشیل دستگاههای ۳ محور در تولید قطعات پیچیده نمایان میشود. بزرگترین چالش، محدودیت دسترسی ابزار به وجوه مختلف قطعه است. اگر قطعهای نیاز به ماشینکاری در طرفین داشته باشد، اپراتور مجبور است دستگاه را متوقف کند، قطعه را باز کرده، آن را چرخانده و مجدداً ببندد. این فرآیند که در صنعت به «تغییر ستاپ» (Re-fixturing) معروف است، نه تنها زمان تولید را به شدت افزایش میدهد، بلکه قاتل دقت نهایی قطعه است.

هر بار که قطعه باز و بسته میشود، موقعیت صفرِ قطعه (Datum) تغییر میکند و تنظیم مجدد آن هرگز صددرصد دقیق نخواهد بود. این خطاهای کوچک در هر مرحله روی هم انباشته میشوند و در نهایت ممکن است قطعهای تولید شود که تلرانسهای هندسی دقیق را پاس نمیکند. علاوه بر این، وابستگی به اپراتور برای جابهجایی قطعه، ریسک خطای انسانی را بالا میبرد؛ کافی است یک تراشه زیر قطعه باقی بماند یا بستن قطعه با گشتاور نامناسب انجام شود تا کل زحمات ماشینکاری هدر رود. بنابراین، در قطعاتی که نیاز به ماشینکاری روی چندین وجه دارند، فرز ۳ محور بهرهوری را قربانی محدودیتهای فیزیکی خود میکند.

ورود به دنیای فرز ۴ محور؛ فراتر از یک حرکت اضافه

محور چهارم (Rotary Table) چگونه فرآیند تولید را دگرگون میکند؟

افزودن محور چهارم به یک دستگاه فرز، صرفاً اضافه کردن یک قابلیت مکانیکی نیست؛ بلکه باز کردن دروازهای به سوی استراتژیهای نوین ماشینکاری است. در این پیکربندی، یک میز گردان (Rotary Table) یا هدِ تقسیم، معمولاً در راستای محور X نصب میشود که به قطعهکار اجازه میدهد حول این محور (که محور A نامیده میشود) دوران کند. این قابلیت، محدودیتهای «دید مستقیم» ابزار را از بین میبرد. در حالی که در فرز ۳ محور، ابزار تنها به سطح بالایی قطعه دسترسی دارد، محور چهارم با چرخش هوشمندانه قطعه، وجوه جانبی و زوایای پنهان را در معرض برادهبرداری قرار میدهد.

این مکانیزم دو حالت عملکردی متمایز را به فرآیند تولید اضافه میکند: حالت «ایندکس» که در آن قطعه به زاویهای مشخص میچرخد و قفل میشود تا عملیات سوراخکاری یا فرزکاری انجام شود، و حالت «همزمان» (Simultaneous) که در آن دوران قطعه با حرکت سایر محورها هماهنگ است. این تغییر بنیادین باعث میشود که زمانهای مردهی ناشی از باز و بسته کردن قطعه حذف شده و فرآیند تولید از یک عملیات گسسته به یک جریان پیوسته و روان تبدیل شود. در واقع، محور چهارم به دستگاه اجازه میدهد تا به جای اپراتور، کنترل موقعیت قطعه را در دست بگیرد.

ماشینکاری قطعات مدور، حکاکی روی سطوح منحنی و تولید پرههای توربین

قدرت واقعی محور چهارم زمانی نمایان میشود که با هندسههای غیرتخت روبرو میشویم. تصور کنید بخواهید روی بدنه یک سیلندر فلزی متنی را حکاکی کنید یا شیاری مارپیچ (Helical) روی یک شفت ایجاد کنید؛ انجام این کار با فرز ۳ محور تقریباً غیرممکن است یا نیاز به فیکسچرهای بسیار پیچیده دارد. اما با محور چهارم، ابزار میتواند همزمان با چرخش قطعه حرکت کند و عمق برادهبرداری را در تمام طول مسیر منحنی ثابت نگه دارد. این قابلیت برای تولید قطعاتی مانند بادامکها، دندههای مارپیچ و ماردونهای صنعتی حیاتی است.

اوج این تکنولوژی در صنایع پیشرفتهای نظیر هوافضا و نیروگاهی دیده میشود، جایی که تولید پرههای توربین (Impellers & Turbine Blades) مطرح است. این قطعات دارای سطوح ایرودینامیک پیچیدهای هستند که با معادلات ریاضی تعریف میشوند و هیچ سطح تختی برای مبنا قرار دادن ندارند. فرز ۴ محور با قابلیت حرکت همزمان، میتواند تیغه فرز را مماس بر انحنای پره حرکت دهد و سطحی صیقلی و دقیق ایجاد کند. این توانایی، کارگاه شما را از یک تولیدکننده قطعات عمومی به پیمانکاری توانمند برای پروژههای هایتک (High-Tech) تبدیل میکند.

افزایش دقت به دلیل کاهش دفعات باز و بستن قطعهکار

یکی از بزرگترین دشمنان دقت در ماشینکاری، «خطای انباشته» ناشی از جابجایی قطعه است. هر بار که اپراتور گیره را باز میکند تا قطعه را برای ماشینکاریِ وجهِ دیگر بچرخاند، موقعیت صفر (Datum) قطعه اندکی جابجا میشود. حتی با دقیقترین ساعتکردنها، رسیدن به همراستایی کاملِ میکرونی دشوار است. فرز ۴ محور این چالش را با استراتژی «تولید در یک مرحله» (Done-in-One) حل میکند.

تحلیل فنی: چه زمانی ۳ محور دیگر پاسخگو نیست؟

نشانههای وقت ارتقا: وقتی زمان “ستآپ” از زمان “تراشکاری” بیشتر میشود!

در بسیاری از کارگاهها، یک شاخص مخفی برای سنجش بهرهوری وجود دارد که اغلب نادیده گرفته میشود: نسبت زمان روشن بودن اسپیندل به کل زمان حضور قطعه روی دستگاه. اگر متوجه شدهاید که اپراتورهای شما زمان بیشتری را صرف باز و بسته کردن گیرهها، ساعت کردن قطعه و تنظیم مجدد صفر ماشین میکنند تا خودِ عملیات برادهبرداری، این اولین و جدیترین نشانه برای ارتقا است. در واقع، در این وضعیت شما هزینهی یک ماشین گرانقیمت را پرداخت میکنید، اما بخش بزرگی از شیفت کاری، دستگاه به دلیل «توقفهای ستاپ» عملاً خاموش است. محور چهارم با حذف این وقفهها، اجازه میدهد ماشینکاری وجوه مختلف به صورت پیوسته انجام شود و نرخ بهرهوری تجهیزات (OEE) به شکل چشمگیری جهش کند.

محدودیت در زوایای دسترسی و نیاز به جیگ و فیکسچرهای پیچیده و گرانقیمت

یکی دیگر از بنبستهای فنی در سیستم ۳ محور، مواجهه با زوایای غیرمتعارف است. زمانی که طراحی قطعه شامل سوراخهای مایل یا سطوح شیبدار باشد، شما مجبور به طراحی و ساخت «فیکسچرهای زاویهساز» میشوید. ساخت این فیکسچرها نه تنها هزینهی گزافی به پروژه تحمیل میکند و زمان تحویل را عقب میاندازد، بلکه انبار کارگاه را پر از تجهیزات بلااستفادهای میکند که فقط برای یک سفارش خاص کاربرد دارند. محور چهارم با قابلیت چرخش در زوایای دقیق، نیاز به این واسطههای مکانیکی را از بین میبرد. در واقع، محور چهارم یک «فیکسچر جهانی و هوشمند» است که برای هر قطعهای با هر زاویهای، خودش را تنظیم میکند.

مطالعه بیشتر : انواع دستگاه فرز CNC

از دست دادن سفارشات سودآور به دلیل نداشتن تجهیزات پیشرفته

شاید تلخترین نشانه برای یک مدیر کارگاه، زمانی باشد که مجبور است به یک مشتری وفادار یا یک پروژه بزرگ «نه» بگوید. در بازار رقابتی امروز، قطعات ساده و ۳ محوره اشباع شدهاند و حاشیه سود آنها به دلیل رقابت قیمتی شدید، بسیار پایین است. سفارشات سودآور و قراردادهای بلندمدت معمولاً متعلق به قطعات پیچیدهای هستند که نیاز به ماشینکاری ۴ یا ۵ محور دارند. وقتی توان فنی شما در حد ۳ محور باقی بماند، عملاً خود را از بازار قطعات هایتک، صنایع نظامی، پزشکی و هوافضا محروم کردهاید. ارتقا به ۴ محور، در واقع خریدِ «اجازه ورود» به بازارهایی است که در آن کیفیت و پیچیدگی حرف اول را میزند، نه ارزانترین قیمت.

بررسی اقتصادی؛ هزینه ارتقا در برابر سود حاصله

آیا خرید یک دستگاه ۴ محور جدید بهصرفهتر است یا اضافه کردن محور چهارم به دستگاه فعلی؟

این یکی از چالشبرانگیزترین سوالات مدیران تولید است. اگر بدنه و کنترلر دستگاه ۳ محور فعلی شما از برندهای معتبر و دارای دقت بالایی است، اضافه کردن یک «روتاری تیبل» (Rotary Table) باکیفیت میتواند گزینهای بسیار اقتصادی باشد؛ به شرطی که کنترلر دستگاه قابلیت پشتیبانی از محور چهارم را به صورت همزمان (Simultaneous) داشته باشد. اما اگر دستگاه فعلی مستهلک شده یا کنترلر آن محدود است، خرید یک دستگاه که از ابتدا برای ۴ محور طراحی شده، انتخابی هوشمندانهتر است. دستگاههای اورجینال ۴ محور دارای پایداری لرزشی بهتر و سیستمهای هماهنگتری هستند که در کیفیت سطحی نهایی قطعات پیچیده، تفاوت فاحشی ایجاد میکنند.

تاثیر تکنولوژی بر نرخ اجرت ساعتی: چگونه با ۴ محور، درآمد هر ساعت کارکرد دستگاه را ۲ برابر کنیم؟

محاسبه ریاضی این موضوع ساده است: در سیستم ۳ محور، شما بابت «سادگی» اجرت میگیرید، اما در ۴ محور بابت «تخصص و زمان». با حذف ستاپهای مکرر، زمان کلی تولید یک قطعه پیچیده ممکن است از ۵ ساعت به ۲ ساعت کاهش یابد. با این حال، اجرت ساعتی کار با دستگاه ۴ محور به دلیل پیچیدگی برنامهنویسی و استهلاک قطعات حساستر، بسیار بالاتر از ۳ محور است. به عبارت دیگر، شما قطعه را در زمان کمتر، با دقت بالاتر و اجرت ساعتی بیشتر تولید میکنید. این فرمول طلایی باعث میشود که نه تنها درآمد خالص هر ساعت کارکرد دستگاه افزایش یابد، بلکه ظرفیت خالی کارگاه نیز برای پذیرش سفارشات بیشتر، دوبرابر شود.

راهنمای انتخاب و خرید؛ هوشمندانه سرمایهگذاری کنید

فاکتورهای حیاتی در زمان خرید فرز CNC نو یا کارکرده

خرید فرز CNC ، چه به صورت نو و چه کارکرده، سرمایهگذاری سنگینی محسوب میشود که کوچکترین اشتباه در آن میتواند به ضررهای هنگفت منجر شود. در زمان خرید، پیش از هر چیز باید به وضعیت سلامت ریلها، بالاسکروها و دقت تکرارپذیری دستگاه توجه کرد. در دستگاههای کارکرده، بررسی میزان ساعت کارکرد اسپیندل و اطمینان از عدم وجود لقی در محورها حیاتی است. همچنین، باید بررسی کنید که آیا دستگاه «آمادگی نصب محور چهارم» (4th Axis Ready) را دارد یا خیر؛ این یعنی سیمکشیها و درایوهای لازم در تابلوی برق دستگاه پیشبینی شده باشد. برای مشاهده لیست دقیق مشخصات فنی و مدلهای موجود، میتوانید به [لینک به صفحه فروشگاه] مراجعه کنید.

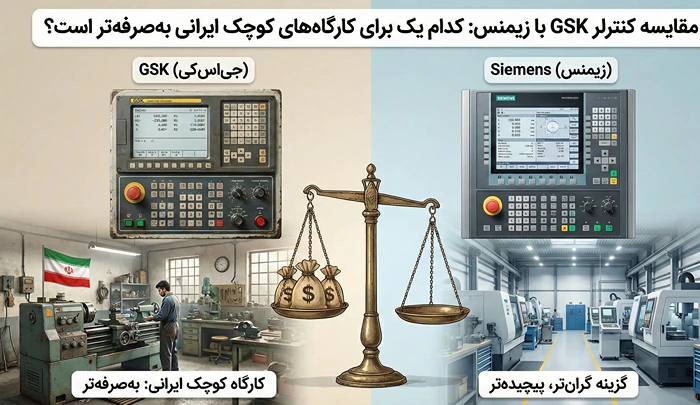

اهمیت کنترلر در پشتیبانی از برنامهنویسی ۴ محور همزمان

کنترلر در واقع مغز متفکر دستگاه شماست و در سیستمهای ۴ محور، نقش آن دوچندان میشود. بسیاری از کنترلرهای ارزانقیمت یا قدیمی، تنها قادر به حرکت دادن محور چهارم به صورت «ایندکسی» (قفل شدن در یک زاویه و سپس حرکت سایر محورها) هستند. اما اگر به دنبال تراشیدن سطوح پیچیده مانند پرههای توربین هستید، به کنترلری نیاز دارید که از حرکت «۴ محور همزمان» پشتیبانی کند. برندهای معتبری همچون زیمنس (Siemens) و فانوک (Fanuc) در این زمینه پیشتاز هستند و به دلیل قدرت پردازش بالا، حرکات نرم و بدون لرزشی را در مسیرهای پیچیده تضمین میکنند. در مقابل، برندهایی مثل GSK گزینههای اقتصادیتری هستند که برای بسیاری از کاربردهای عمومی ۴ محور، عملکرد قابل قبولی ارائه میدهند.

بررسی استحکام شاسی و فضای داخلی دستگاه برای نصب محور چهارم

نصب یک میز گردان (Rotary Table) بر روی میز دستگاه ۳ محور، بخشی از فضای مفید کاری شما را اشغال میکند. بنابراین، پیش از خرید یا ارتقا، باید ابعاد داخلی اتاقک دستگاه و کورس حرکتی محور Z را به دقت بررسی کنید. شاسی دستگاه باید استحکام و وزن کافی (Damping) برای خنثی کردن ارتعاشات ناشی از دوران قطعهکار را داشته باشد. اگر شاسی دستگاه ضعیف باشد، لرزشهای ایجاد شده در هنگام چرخش محور چهارم، کیفیت سطح قطعه را به شدت کاهش داده و باعث شکستن ابزارهای ظریف میشود.

چالشهای گذار از ۳ محور به ۴ محور

نیاز به دانش نرمافزاری جدید برای استخراج G-Codeهای ۴ محور

انتقال از ۳ محور به ۴ محور، تنها یک ارتقای سختافزاری نیست، بلکه نیازمند ارتقای دانش نرمافزاری کارگاه است. در ماشینکاری ۳ محور، استراتژیهای CAM نسبتاً ساده هستند، اما در ۴ محور، برنامهنویس باید دیدِ فضایی بهتری داشته باشد. استفاده از نرمافزارهای قدرتمندی مانند Mastercam یا PowerMill برای استخراج مسیر ابزار (Toolpath) در حالت ۴ محور ضروری است. تنظیم دقیق «پستپروسسور» (Post-Processor) متناسب با مدل کنترلر دستگاه، چالش اصلی این بخش است تا کدهای تولید شده توسط نرمافزار، دقیقاً توسط دستگاه اجرا شوند و از حرکات ناخواسته جلوگیری شود.

آموزش اپراتور و ریسکهای برخورد (Collision) در محیط ۴ محور

یکی از کابوسهای هر کارگاهی، برخورد اسپیندل یا ابزار با میز گردان یا قطعهکار است. در محیط ۴ محور، به دلیل چرخشی بودن حرکت، پیشبینی مسیر حرکت ابزار توسط اپراتور به صورت چشمی بسیار دشوارتر از محیط ۳ محور است. کوچکترین اشتباه در تعیین مرکز دوران (Center of Rotation) یا یک عدد منفی اشتباه در برنامه، میتواند منجر به تصادفهای سنگین شود. به همین دلیل، آموزش تخصصی اپراتورها و استفاده از نرمافزارهای شبیهساز (مانند Vericut یا شبیهسازهای داخلی خودِ CAM) پیش از اجرای واقعی برنامه، یک ضرورت غیرقابل انکار برای محافظت از سرمایه شماست.

نتیجهگیری: آیا شما به محور چهارم نیاز دارید؟

انتخاب بین ماندن در دنیای ۳ محور یا مهاجرت به ۴ محور، بیش از آنکه یک تصمیم فنی باشد، یک تصمیم استراتژیک برای آینده کسبوکار شماست. اگر مدل درآمدی کارگاه شما بر پایه تیراژ بسیار بالا، قطعات ساده (مانند کفتراشی و سوراخکاریهای عمودی) و رقابت بر سر قیمت تمامشده ناچیز است، فرز ۳ محور همچنان اقتصادیترین ستون فقرات برای شما خواهد بود. در این حالت، سادگی دستگاه و هزینه پایین نگهداری، مزیت رقابتی شماست.

اما اگر با نشانههایی چون «افزایش ستاپهای دستی»، «ناتوانی در پذیرش پروژههای حکاکی و ماردون» یا «کاهش دقت در قطعات چندوجهی» روبرو هستید، زمان ارتقا فرا رسیده است. محور چهارم به شما اجازه میدهد از اقیانوس قرمز رقابت بر سر قیمت قطعات ساده خارج شده و به بازار پرسود قطعات سفارشی و مهندسی وارد شوید. در واقع، ۳ محور برای «تولید انبوه ساده» و ۴ محور برای «تولید هوشمندانه و پیچیده» طراحی شدهاند.

ماتریس تصمیمگیری نهایی

اگر وضعیت شما این است… | انتخاب بهینه شما: |

تیراژ بالا + قطعات تخت + رقابت قیمتی شدید | فرز ۳ محور |

قطعات سفارشی + نیاز به دقت بالا در وجوه مختلف | فرز ۴ محور (ایندکسی) |

تولید ماردون، ایمپلر و حکاکی روی سیلندر | فرز ۴ محور (همزمان) |

سوالات متداول (FAQ)

آیا تمام کنترلرهای ۳ محور قابلیت ارتقا به ۴ محور را دارند؟

خیر. ارتقا به ۴ محور تنها به نصب مکانیکی یک روتاری محدود نمیشود. کنترلر دستگاه شما باید قابلیت پردازش محور چهارم (درایو و خروجی پالس) را داشته باشد. بسیاری از کنترلرهای قدیمی یا مدلهای پایه (Entry-level) تنها برای ۳ محور طراحی شدهاند و برد اصلی آنها خروجی لازم برای محور جدید را ندارد. در چنین مواردی، ارتقا ممکن است مستلزم تعویض کامل برد کنترلر یا استفاده از کنترلرهای واسطه باشد که هزینه بالایی دارد. بنابراین پیش از خرید روتاری، حتماً کاتالوگ فنی کنترلر خود را بررسی کنید.

تفاوت قیمت تقریبی دستگاه ۳ محور با ۴ محور در بازار ایران چقدر است؟

در بازار ایران (سال ۱۴۰۴-۱۴۰۵)، قیمت یک دستگاه فرز ۴ محور نو معمولاً بین ۱۵٪ تا ۲۵٪ گرانتر از نسخه مشابه ۳ محور است. این اختلاف قیمت ناشی از اضافه شدن خودِ میز روتاری، درایورهای اضافی در تابلو برق، کابلکشیهای شیلددار و لایسنس نرمافزاری کنترلر برای محور چهارم است.

همچنین اگر قصد دارید محور چهارم را به صورت جداگانه به دستگاه فعلی خود اضافه کنید، بسته به دقت (دقت میکرونی یا معمولی) و برند (ایرانی، چینی درجه یک یا تایوانی)، هزینهای معادل ۳۰۰ تا ۸۰۰ میلیون تومان (بسته به ابعاد و تکنولوژی) را باید در نظر بگیرید. هرچند این مبلغ در ابتدا زیاد به نظر میرسد، اما با توجه به افزایش ۲ برابری اجرت ساعتی ماشینکاری ۴ محور، معمولاً در کمتر از یک سال از محل سود خالص پروژههای جدید، بازگشت سرمایه خواهد داشت.