در دستگاه تراش CNC : CNC مخفف (Computer Numerical Control) کنترل عددی کامپیوتر است و به ماشینی اشاره دارد که توسط یک سیستم کامپیوتری کنترل میکند. تراش های CNC عملکردی مشابه با تراش های دستی و سنتی دارند با این تفاوت که میتوان با استفاده از کنترل عددی، عملکرد، دقت و کیفیت را چند برابر افزایش داد.

تراش CNC با دستورالعمل های دقیق برای طراحی قطعات ماشین با مشخصات دقیق کار می کند. دستگاه تراش CNC ماشین ابزاری است که در آن قطعه توسط اسپیندل اصلی چرخانده می شود و ابزار ثابت است. عمل چرخش قطعه کار “Turning” نامیده می شود.

در ادامه با شرکت رایان ماشین همراه باشید

دستگاه تراش به طور سنتی در چوبکاری، فلزکاری، ریسندگیفلز استفاده میشود. معمولاً یک یا دو مرکز قطعه کار را نگه می دارند و حداقل یک مرکز را می توان به صورت افقی جابجا کرد تا قطعات کار با طول های مختلف را در خود جای دهد. دستگاههای تراش CNC به دلیل سهولت تنظیم، عملکرد، تکرارپذیری و دقت به سرعت جایگزین ماشین های تراشهای سنتی میشوند.

دستگاه تراش CNC بر اساس تعداد محورهایی که دارد به انواع مختلفی دسته بندی میشود. آنها با محورهای مختلف در دسترس هستند و اجازه می دهند قطعات پیچیدهتری بدون تعویض دستی ماشینها یا ابزار تولید شوند. محورهای مختلف بر نحوه قرارگیری، چرخاندن و نزدیک شدن قطعه ماشینکاری شده یا ابزار در طول فرآیند ماشینکاری تأثیر می گذارد.

این مقاله ابتدا به بررسی اجزا مختلف دستگاه تراش سی ان سی و سپس به انواع مختلف تراش CNC، کاربردها و ملاحظات آنها می پردازد.

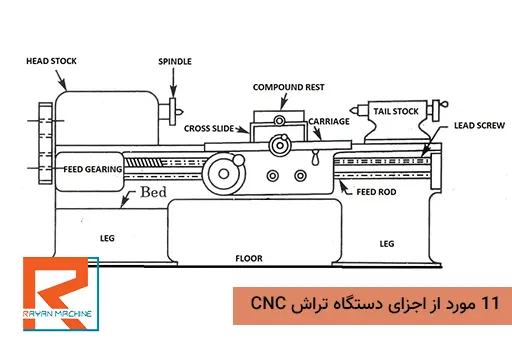

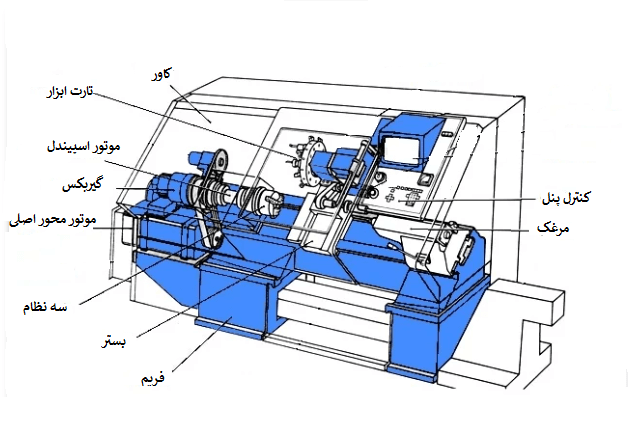

اجزا اصلی دستگاه تراش سی ان سی

گیربکس headstock

گیربکس دستگاه محلی است که اسپیندل و موتور اصلی در آن تعبیه شده است و به دو صورت گیربکس و یا تسمهای می تواند انتقال نیرو نماید. در مواردی که نیاز به گشتاور بالا میباشد از سری گیربکسی و برای دور های بالا با گشتاور کمتر از موارد تسمه ای استفاده میگردد.

بستر bed

دومین بخش اصلی میز کار دستگاه یا Bed است که مجموعه ی تارتها و مرغک توسط پیچ و مهره روی آن متصل می شوند. مرغک و تارت روی مسیری مشابه ریل قرار گرفته و امکان جابجایی آن ها وجود دارد، نام دیگر این ریل مسیر راهنما یا Guide way است.

سه نظام chuck

برای نگهداری قطعه کار از سه یا چهار فک متحرک استفاده میشود که روی یک قطعهی استوانه ای باز و بسته میشوند.سه نظام نیز در همین مکان به اسپیندل متصل است و بر مبنای چرخش اسپیندل به حرکت در می آید.

بار فیدر bar feeder

در ماشین های تراش می توان از بار فیدر استفاده نمود . در مواقعی که تولید نیاز به حجم حداکثری دارد و باز کردن و بستن سه نظام توسط اپراتور وقت گیر بوده و به روند توسعه تولید لطمه میزند میتوان از بار فیدر استفاده نمود. این عملکرد به نحوی است که قطعه در داخل مخزنی با طول متغییر ( سه متر به بالا) قرار میگیرد دستور کنترل شفت مورد نظر بر مبنای فاصله و طول درخواستی به داخل گلویی نفوذ میگردد و سپس توسط سه نظام و یا کولت نگه داشته میشود. بعد از اتمام عملیات و بریدن قطعه این پروسه مجددا تکرار میگردد. بار فیدر ها ظرفیتها و مدل های مختلفی دارند.

مرغک tailstock

مرغک به طور معمول به منظور نگهداری بیشتر قطعه کار به اسپیندل استفاده میگردد. در مواردی که طول قطعه بلند میباشد میبایست از مرغک بهره برد.

شفت مرغک tailstock quill

شفت مرغک (quill) برای گرفتن قطعه مورد نظر به کمک می آید. بدنه مرغک به سمت قطعه و یا برعکس حرکت کرده و برای گرفتن آن از شفت مرغک که معمولا به صورت هیدرولیک و یا مکانیک میباشد استفاده میگردد.

کنترل پنل control panel

این قسمت از دستگاه مغز و مرکز پردازش میباشد . از این قسمت است که شما قادر خواهید بود کنترل دستگاه را در دست بگیرید.

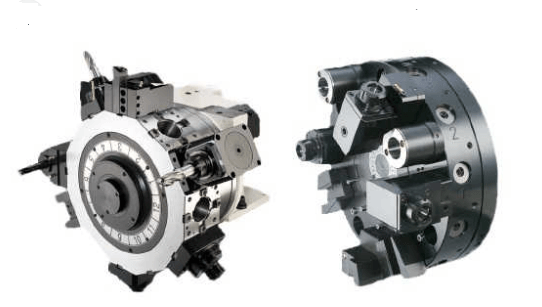

تارت turret :

تارت به عنوان مخزنی برای قرارگیری و set-up ابزار های مورد نیاز در زمان ماشینکاری است که اپراتور قبل از شروع عملیات ماشین کاری ابزار های مورد نیاز را انتخاب و بر روی هلدر های تارت نصب میکند. تعداد ابزارها در تارت 4-6-8-10-12 و 16 میتواند باشد.

نیروی محرکه در تارت ها بر حسب نیاز دارای انواع مختلفی میباشند مانند برقی ، هیدرولیکی و یا استفاده از سروو موتور .نوع تارت ها نیز می توان به دو نوع تقسیم بندی کرد : تارت از نوع VDI و از نوع BMT.در سری VDI سرعت تعویض ابزار وsetup کردن ابزار و هلدر سریعتر انجام میگردد ولی در سری BMT سرعت اینکار کمتر ولی قدرت و دقت بالاتر میباشد.

برخی از دستگاه های تراش ما :

دستگاه RL300 / RL300PRO

دستگاه RL400 / RL400PRO

انواع دستگاه تراش CNC

یک دستگاه تراش ساده CNC دارای دو محور طولی شامل محور های Z (در راستای اسپیندل) و X با تارت ثابت با 8 تا 24 ابزار است که می تواند قطر بیرونی/قطر داخلی، اساساً ماشینکاری استوانه ای، و عملیات facing، یا drilling و tapping در مرکز قطعه را انجام دهد. دستگاه تراش سی ان سی ساده دارای محور X و Z بوده و اجازه فرزکاری را نمی دهد.

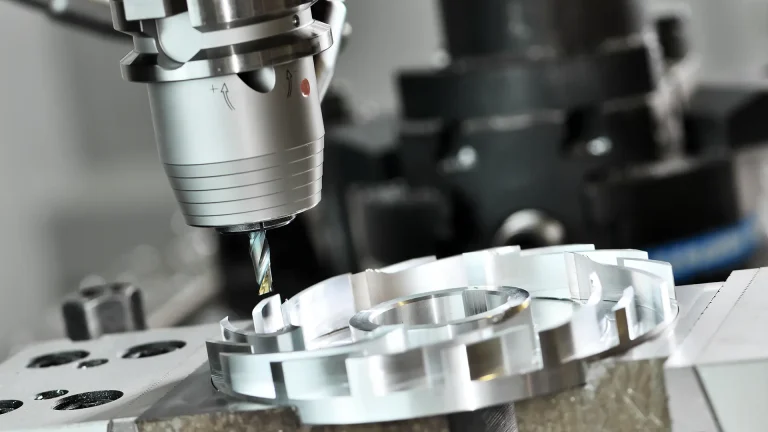

تولید قطعات با کیفیت با دستگاه CNC

در تراش CNC به طور معمول به منظور تولید قطعات خاص تر و با کیفیت تر در زمان تولید کوتاهتر میتوان از محورهای Y و C ماشین های دارای ابزار زنده (live tools) و دارای اسپیندل کمکی بهره برد. استفاده از این نوع محور ها بر اساس نیاز به تولید قطعه مورد نظر تحلیل میگردد. این بدان معناست که یک دستگاه تراش CNC می تواند عملیات milling(فرزکاری)،drilling (سوراخ کاری) و tapping(مخروط تراشی) را انجام دهد که در نتیجه فرآیند ساخت قطعه کامل و حتی پیچیده ای را به همراه دارد و نیازی به انتقال قطعه به ماشین دیگری برای عملیات دوم را از بین می برد.

دستگاه تراش سی ان سی سه محور

در تراشCNC سه محوره، یک محور C و سیستم ابزار زنده اضافه می شود که به قطعه اجازه می دهد تا به گونه ای قرار گیرد که عملیات milling(فرز) ، boring(حفاری) و tapping(رزوهکاری) انجام شود.

دستگاه تراش CNC چهار محور

در یک دستگاه تراش سی ان سی چهار محوره دارای یک محور Y اضافه شده است تا عملیات ماشینکاری خارج از مرکز انجام شود. محور چهارم برای تراشکاری های نامنظم و پیچیده تر به خوبی عمل می کند.

دستگاه تراش CNC پنج محور

در تراش های 5 محوره، تارت دوم به تراش CNC سه محوره اضافه می شود. چنین ماشینهایی دو محور در بالا و پایین هر تارت به اضافه محور C روی اسپیندل چرخان خواهند داشت. این امکان استفاده همزمان از دو ابزار را در قطعه فراهم میکند که سرعت ماشینکاری را به شدت افزایش می دهد.

دستگاه تراش سی ان سی شش محور و بالاتر

در دستگاه تراش سی ان سی سه محور و بالاتر، جایگشت محورها ممکن است شامل موارد زیر باشد:

- دو محور C با اسپیندل اصلی و یک اسپیندل اضافی

- دو تارت، بالا و پایین، هر کدام با دو محور خطی(جمعا 4 محور)

- یک محور Y در تارت بالایی؛ و یک اسپیندل دوم که می تواند به سمت اسپیندل اصلی حرکت کند تا قطعه را بردارد. حتی ماشین هایی با بیش از هشت محور وجود دارد. با این حال، ماشینهای تراش 8 محوره ماشینهای بسیار پیچیدهای هستند که معمولاً برای نیازهای تولید روزمره مورد نیاز نیستند.

کاربردهای دستگاه تراش CNC

قطعهایی که بر روی دستگاه تراش CNC بسته میشود نیاز به برادهبرداری آهسته دارد که نتیجه آن یک محصول ساده یا یک قطعه پیچیده است. از آنجایی که این ماشینها بسیار متنوع هستند، بسیاری از صنایع از جمله صنایع نفت و گاز، خودروسازی، هوافضا، پزشکی، الکترونیک، معدن، نیروگاه، کارخانه های فولاد و کاغذ و صنایع کشتی سازی استفاده می شوند. بسته به نیاز صنایع مختلف، انواع مختلفی از سازه ها را می توان با این ماشین ابزار ماشینکاری کرد.

یک دستگاه تراش CNC می تواند سطوح صاف و رزوه های پیچ و یا در مورد تراش های تزئینی، محصولات سه بعدی کاملاً پیچیده تولید کند. آنها را می توان در قطعات کوچک و بزرگ با دقت بسیار بالا استفاده کرد. قطعه کار معمولاً توسط یک یا دو مرکز محکم در جای خود ثابت می شود، اما می توان مواد را با کلت ها یا گیره ها نیز محکم کرد.

نکاتی در انتخاب و خرید دستگاه تراش سی ان سی

هنگام خرید دستگاه تراش سی ان سی مناسب، عوامل زیادی باید در نظر گرفته شوند، مانند کیفیت فکهایی که قطعه کار را ثابت نگه می دارند و سطح تحمل دستگاه تراش CNC. وزن، عامل مهمی در انتخاب دستگاه CNC است. یک دستگاه سنگین از ارتعاشات شدید و سایر عملیاتی که بر کارایی تراش CNC تأثیر می گذارد جان سالم به در می برد. یک ماشین تراش CNC سبک وزن می تواند سریعتر از تعادل خارج شود و در نتیجه بر نتیجه خروجی تأثیر بگذارد.

اندازه گیری SWING(قطر قطعه گیر) یکی دیگر از ملاحضات هنگام خرید دستگاه تراش است. این کمیت حداکثر قطر هر قطعه ایی است که می تواند بر روی یک دستگاه تراش برش داده یا ماشین کاری شود. این اندازه گیری از بستر ماشین تراش تا مرکز اسپیندل گرفته می شود. اگر اندازه خروجی مورد نظر مشخص باشد، این اندازه گیری به هنگام انتخاب تراش CNC کمک خواهد کرد.

برای مشاوره خرید دستگاه تراش با ما در ارتباط باشید : 09193125515 ارتباط در what’s App